Table of Contents

ToggleI. Introduction

Importance of PCB welding in SMT industry

In the ever-evolving world of electronics, the Surface Mount Technology (SMT) industry plays a crucial role in assembling intricate printed circuit boards (PCBs). These boards serve as the backbone of countless electronic devices, from smartphones and laptops to medical equipment and automotive systems. At the heart of SMT assembly lies the process of PCB welding, which ensures reliable electrical connections and robust component integration.

Overview of common welding defects

While PCB welding is a highly sophisticated process, it is not without its challenges. Several defects can arise during the welding stage, compromising the functionality and reliability of the final product. In this comprehensive article, we will explore the most common PCB welding defects encountered in the SMT industry, their causes, and effective strategies for prevention and mitigation.

II. Solder Bridging

Definition and causes

Solder bridging is a phenomenon where excess solder creates an unintended electrical connection between adjacent pads or components on the PCB. This defect can occur due to various factors, including improper solder paste deposition, inadequate component spacing, or excessive solder volume during the reflow process.

Prevention and remediation

To prevent solder bridging, manufacturers should ensure precise solder paste printing, maintain appropriate component spacing, and optimize reflow oven profiles. In cases where bridging occurs, rework procedures, such as manual solder removal or specialized equipment, may be required to eliminate the unwanted connections.

III. Solder Balling

Explanation and contributing factors

Solder balling is a condition where small spherical balls of solder form on the PCB or component leads, compromising the intended solder joint. This defect can be attributed to factors like excessive heat, inadequate flux activity, or contamination on the PCB surface.

Mitigation techniques

Mitigating solder balling involves optimizing the reflow oven temperature profile, ensuring proper flux application, and maintaining a clean and contaminant-free PCB surface. In some cases, specialized solder ball

removal tools or rework procedures may be necessary to address severe instances of solder balling.

IV. Cold Solder Joints

Description and consequences

Cold solder joints occur when the solder fails to fully wet and adhere to the component leads or PCB pads, resulting in a weak or intermittent electrical connection. These defects can lead to premature component failure, intermittent functionality, or complete circuit failure.

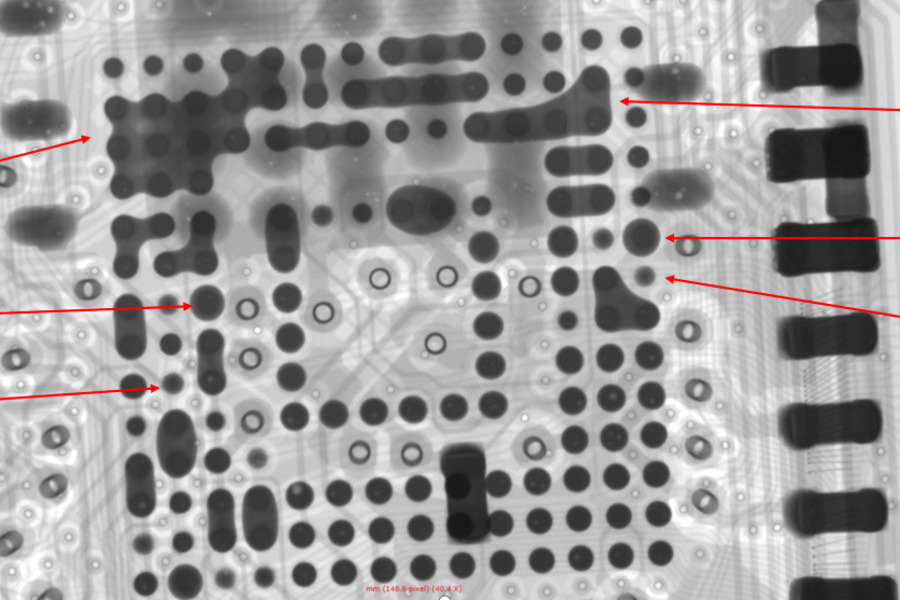

Identifying and addressing cold solder joints

Identifying cold solder joints can be challenging, as they may not be immediately apparent. Visual inspection, electrical testing, and specialized techniques like X-ray inspection may be employed to detect these defects. Addressing cold solder joints often involves rework procedures, such as manual touch-up with a soldering iron or targeted reflow of the affected area.

V. Tombstoning

What is tombstoning?

Tombstoning is a defect where one end of a surface-mounted component is lifted off the PCB, forming a vertical or “tombstone” position. This issue can arise due to factors like uneven heating during reflow, improper solder paste deposition, or component lead asymmetry.

Causes and prevention strategies

Preventing tombstoning involves optimizing the reflow oven profile, ensuring accurate solder paste deposition, and considering component design modifications. In some cases, specialized Component Hold-Down devices or adhesives may be used to mitigate the risk of tombstoning during the reflow process.

VI. Solder Skips and Insufficient Solder

Defining solder skips and insufficient solder

Solder skips refer to instances where solder fails to adhere to a component lead or PCB pad, resulting in a lack of electrical connection. Insufficient solder, on the other hand, occurs when the solder volume is inadequate to form a proper solder joint, potentially leading to poor mechanical strength and electrical reliability.

Troubleshooting and solutions

Addressing solder skips and insufficient solder may involve adjusting the reflow oven profile, optimizing solder paste deposition, or improving the PCB surface finish. In some cases, rework procedures, such as manual solder touch-up or targeted reflow, may be necessary to ensure proper solder coverage and joint formation.

VII. Solder Splattering

Causes and effects

Solder splattering is a defect where molten solder droplets are expelled from the intended solder joint, potentially creating short circuits or contamination on the PCB. This issue can be caused by excessive heat, rapid heating or cooling rates, or improper solder paste formulation.

Preventive measures

To prevent solder splattering, manufacturers should optimize the reflow oven temperature profile, ensure proper solder paste formulation, and maintain a clean and contaminant-free PCB surface. In some cases, specialized solder containment or shielding techniques may be employed to minimize the risk of solder splattering.

VIII. Poor Wetting

Understanding poor wetting

Poor wetting occurs when the molten solder fails to properly adhere and spread across the component leads or PCB pads, resulting in inadequate solder joint formation. This issue can be caused by contamination, improper surface finishes, or inadequate flux activity.

Improving wetting performance

Improving wetting performance involves maintaining a clean and contaminant-free PCB surface, optimizing the surface finish quality, and ensuring proper flux application. In some cases, specialized surface treatments or flux formulations may be necessary to enhance wetting performance.

IX. Solder Mask Encroachment

Description and impact

Solder mask encroachment occurs when the solder mask material (a protective coating on the PCB) extends onto component pads or lands, potentially interfering with solder joint formation. This defect can lead to poor electrical connections, increased resistance, or even complete open circuits.

Preventing solder mask encroachment

Preventing solder mask encroachment involves precise solder mask application techniques, optimized solder mask formulations, and rigorous quality control procedures. In cases where encroachment occurs, rework procedures, such as localized solder mask removal or pad cleaning, may be necessary to ensure proper solder joint formation.

X. Conclusion

Recap of common PCB welding defects

The SMT industry faces numerous challenges when it comes to PCB welding, including solder bridging, solder balling, cold solder joints, tombstoning, solder skips, insufficient solder, solder splattering, poor wetting, and solder mask encroachment. Each defect has its unique causes and consequences, requiring specific prevention and mitigation strategies.

Importance of quality control and prevention

Addressing these defects is crucial for ensuring the reliability, functionality, and longevity of electronic devices. Manufacturers must prioritize quality control measures, optimized manufacturing processes, and rigorous inspection procedures.

XI. FAQ

FAQ 1: What is the most common cause of solder bridging?

The most common cause of solder bridging is excessive solder paste deposition or improper solder paste printing. When too much solder paste is applied between adjacent pads or components, it can lead to unintended electrical connections or “bridges” forming during the reflow process.

FAQ 2: How can tombstoning be prevented during the reflow process?

Tombstoning can be prevented by optimizing the reflow oven temperature profile to ensure even heating of the PCB and components. Additionally, using proper solder paste deposition techniques and considering component design modifications (e.g., adjusting lead lengths or adding additional anchor points) can help mitigate the risk of tombstoning.

FAQ 3: What is the significance of poor wetting in PCB welding?

Poor wetting is a critical issue in PCB welding as it can lead to inadequate solder joint formation and poor electrical connections. If the molten solder fails to properly wet and adhere to the component leads or PCB pads, it can result in increased resistance, intermittent functionality, or even complete open circuits, compromising the reliability and performance of the electronic device.

FAQ 4: How can solder splattering be minimized during the reflow process?

Solder splattering can be minimized by optimizing the reflow oven temperature profile, ensuring proper solder paste formulation, and maintaining a clean and contaminant-free PCB surface. Additionally, manufacturers can employ specialized solder containment or shielding techniques, such as using solder masks or confinement materials, to prevent molten solder from being expelled from the intended solder joint.

FAQ 5: What are the potential consequences of solder mask encroachment?

Solder mask encroachment can have significant consequences for PCB welding and overall product performance. If the solder mask material extends onto component pads or lands, it can interfere with solder joint formation, leading to poor electrical connections, increased resistance, or even complete open circuits. This defect can compromise the reliability and functionality of the electronic device, potentially leading to premature failure or malfunctions.

By addressing these common PCB welding defects and implementing effective prevention and mitigation strategies, manufacturers can enhance the quality, reliability, and performance of their electronic products in the SMT industry.