Table of Contents

ToggleIntroduction

In today’s fast-paced world, printed circuit boards (PCBs) are the backbone of numerous electronic devices, from smartphones to complex industrial machinery. These intricate boards house a vast array of components, including the ball grid array (BGA), which plays a crucial role in ensuring seamless functionality. However, even the slightest defect in the BGA can compromise the entire system’s performance, leading to costly failures and downtime. This is where industrial X-ray inspection machines come into play, offering a powerful solution for detecting and preventing such defects.

What is a BGA?

A ball grid array (BGA) is a type of surface-mount packaging used for integrated circuits (ICs) in PCBs. It consists of an array of solder balls that serve as interconnections between the IC and the PCB. These solder balls are arranged in a grid pattern on the bottom of the IC package, allowing for a high density of connections and efficient use of space on the board.

The BGA’s compact design and high pin count make it an attractive choice for various applications, including high-performance processors, memory modules, and graphics chips. However, the complexity of the BGA also increases the potential for defects during the manufacturing and assembly process, which can lead to failures and reliability issues if left undetected.

Common BGA Defects

Solder Balls

One of the most common defects found in BGAs is related to the solder balls themselves. These defects can include:

Insufficient solder: If there is not enough solder present, the connection between the BGA and the PCB may be weak or incomplete, leading to potential signal integrity issues or even complete failure of the component.

Excessive solder: Too much solder can cause bridging between adjacent solder balls, creating short circuits and compromising the proper functioning of the BGA.

Bridging: Solder bridges occur when solder balls inadvertently merge, forming an electrical connection where none should exist. This can cause shorts and disrupt the intended circuit pathways.

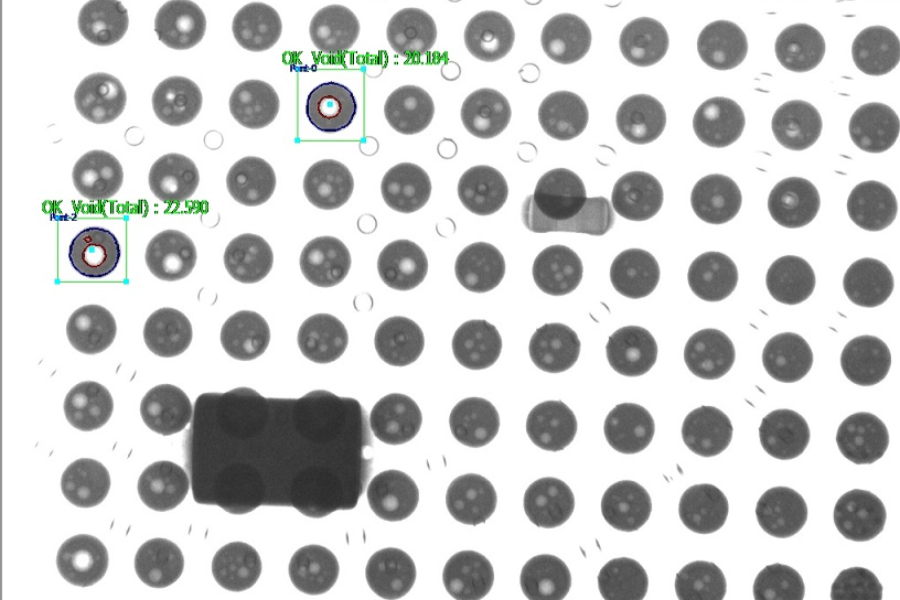

Voids

Voids are pockets of air or gas trapped within the solder joints of a BGA. These defects can arise due to various factors, such as improper reflow temperatures, contamination, or flux outgassing. Voids can weaken the mechanical strength of the solder joint and increase the risk of failure over time.

Cracks

Cracks in the BGA package or the PCB substrate can occur due to thermal stress, mechanical shock, or other environmental factors. These defects can lead to open circuits, intermittent connectivity issues, or complete failure of the component.

Substrate cracks: Cracks in the PCB substrate can propagate and cause further damage, potentially leading to the complete failure of the board.

Component cracks: Cracks within the BGA package itself can compromise the integrity of the solder joints and the functionality of the IC.

Misalignment

Proper alignment is crucial for ensuring reliable connections between the BGA and the PCB. Misalignment defects can occur due to issues during the assembly process or component warpage.

Skewed components: If the BGA is not properly aligned with the PCB pads, it can result in skewed or tilted placement, leading to incomplete or unreliable connections.

Incorrect placement: In some cases, the BGA may be placed in the wrong location on the PCB, resulting in a non-functional board or potential short circuits.

X-ray Inspection for BGA Defects

Industrial X-ray inspection machines offer several advantages over traditional optical inspection methods when it comes to detecting BGA defects. These advanced systems can penetrate the opaque materials used in PCB assemblies, providing a detailed view of the internal structures and connections.

One key advantage of X-ray inspection is its ability to detect hidden defects, such as voids or cracks, that may not be visible from the surface. Additionally, X-ray inspection can accurately assess the quality of solder joints, including the presence of insufficient or excessive solder, as well as bridging defects.

Advanced X-ray techniques, such as computed tomography (CT) and laminography, offer even more detailed insights into the internal structure of BGAs and PCBs. These techniques can generate three-dimensional representations, allowing for a comprehensive analysis of defects and their potential impact on the overall assembly.

Conclusion

In the complex world of PCB manufacturing, the ball grid array (BGA) plays a crucial role in ensuring reliable and efficient connections. However, various defects can arise during the assembly process, including issues with solder balls, voids, cracks, and misalignment. These defects can have severe consequences, ranging from signal integrity issues to complete failure of the component or the entire PCB assembly.

Industrial X-ray inspection machines have emerged as a powerful tool for detecting and preventing BGA defects. With their ability to penetrate opaque materials and provide detailed insights into internal structures, these advanced systems offer a comprehensive solution for ensuring the quality and reliability of PCB assemblies.

By identifying and addressing BGA defects early in the manufacturing process, manufacturers can minimize costly failures, downtime, and product recalls, ultimately enhancing customer satisfaction and maintaining a competitive edge in the market.

FAQs

What is the significance of detecting BGA defects?

Detecting BGA defects is crucial for ensuring the reliability and functionality of PCB assemblies. Undetected defects can lead to potential failures, signal integrity issues, and compromised performance, which can result in costly repairs, replacements, and downtime.Why is X-ray inspection preferred over optical inspection for BGA defects?

X-ray inspection offers several advantages over optical inspection, including the ability to penetrate opaque materials and detect hidden defects, such as voids or cracks. Additionally, X-ray inspection can accurately assess the quality of solder joints and detect issues like insufficient or excessive solder, as well as bridging defects.What are some advanced X-ray techniques used for BGA inspection?

Advanced X-ray techniques like computed tomography (CT) and laminography offer even more detailed insights into the internal structure of BGAs and PCBs. These techniques can generate three-dimensional representations, allowing for a comprehensive analysis of defects and their potential impact on the overall assembly.How can manufacturers minimize BGA defects during the assembly process?

To minimize BGA defects, manufacturers should implement strict quality control measures, including regular inspections, proper handling and storage of components, and adherence to recommended assembly procedures. Additionally, investing in advanced X-ray inspection systems can help identify and address defects early in the manufacturing process.Can X-ray inspection be used for other types of defects in PCB assemblies?

Yes, industrial X-ray inspection machines can be used to detect various types of defects in PCB assemblies, beyond just BGA defects. These systems can identify issues such as shorts, opens, component misalignment, and other defects that may be difficult to detect through optical inspection alone.