Índice

PalancaIntroducción

In today’s fast-paced world, printed circuit boards (PCBs) are the backbone of numerous electronic devices, from smartphones to complex industrial machinery. These intricate boards house a vast array of components, including the ball grid array (BGA), which plays a crucial role in ensuring seamless functionality. However, even the slightest defect in the BGA can compromise the entire system’s performance, leading to costly failures and downtime. This is where industrial X-ray inspection machines come into play, offering a powerful solution for detecting and preventing such defects.

¿Qué es un BGA?

A ball grid array (BGA) is a type of surface-mount packaging used for integrated circuits (ICs) in PCBs. It consists of an array of solder balls that serve as interconnections between the IC and the PCB. These solder balls are arranged in a grid pattern on the bottom of the Paquete ICque permite una alta densidad de conexiones y un uso eficiente del espacio en la placa.

El diseño compacto y el elevado número de pines del BGA lo convierten en una opción atractiva para diversas aplicaciones, como procesadores de alto rendimiento, módulos de memoria y chips gráficos. Sin embargo, la complejidad del BGA también aumenta la posibilidad de que se produzcan defectos durante el proceso de fabricación y montaje, que pueden provocar fallos y problemas de fiabilidad si no se detectan.

Defectos comunes de los BGA

Bolas de soldadura

Uno de los defectos más comunes que se encuentran en los BGA está relacionado con las propias bolas de soldadura. Estos defectos pueden incluir:

Soldadura insuficiente: Si no hay suficiente soldadura, la conexión entre el BGA y la placa de circuito impreso puede ser débil o incompleta, lo que puede provocar problemas de integridad de la señal o incluso el fallo completo del componente.

Exceso de soldadura: Demasiada soldadura puede provocar puentes entre las bolas de soldadura adyacentes, creando cortocircuitos y comprometiendo el correcto funcionamiento del BGA.

Tendiendo puentes: Los puentes de soldadura se producen cuando las bolas de soldadura se fusionan inadvertidamente, formando una conexión eléctrica donde no debería existir. Esto puede provocar cortocircuitos e interrumpir el circuito previsto.

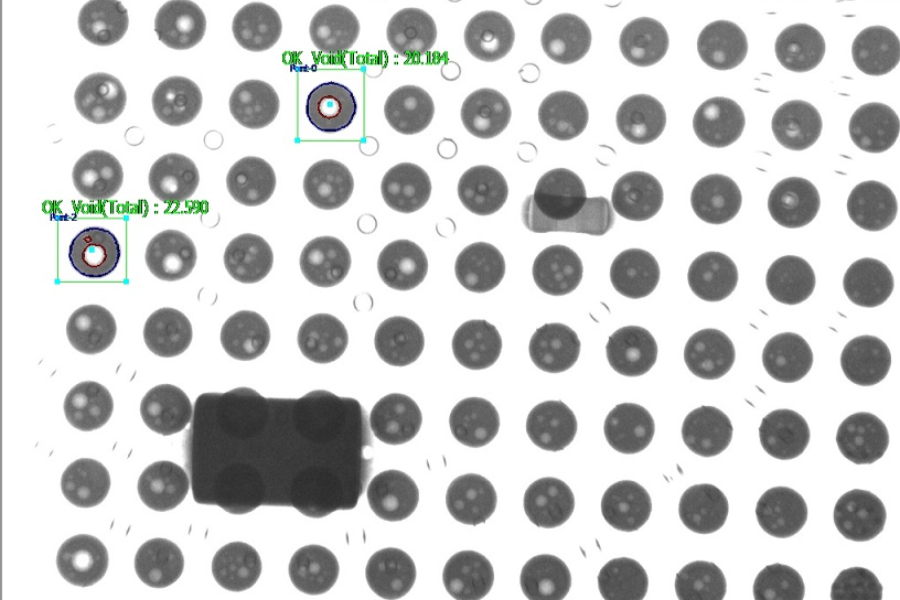

Vacíos

Los huecos son bolsas de aire o gas atrapadas en las juntas de soldadura de un BGA. Estos defectos pueden deberse a varios factores, como por ejemplo temperaturas de reflujocontaminación o desgasificación del fundente. Los huecos pueden debilitar la resistencia mecánica de la unión soldada y aumentar el riesgo de fallo con el tiempo.

Grietas

Cracks in the BGA package or the PCB substrate can occur due to thermal stress, mechanical shock, or other environmental factors. These defects can lead to open circuits, intermittent connectivity issues, or complete failure of the component.

Grietas en el sustrato: Las grietas en el sustrato de la placa de circuito impreso pueden propagarse y causar más daños, pudiendo provocar el fallo completo de la placa.

Grietas en los componentes: Las grietas dentro del propio paquete BGA pueden comprometer la integridad de las juntas de soldadura y la funcionalidad del circuito integrado.

Misalignment

Una alineación correcta es crucial para garantizar conexiones fiables entre el BGA y la placa de circuito impreso. Los defectos de alineación pueden deberse a problemas durante el proceso de montaje o a la deformación de los componentes.

Componentes sesgados: Si el BGA no se alinea correctamente con las almohadillas de la placa de circuito impreso, puede producirse una colocación sesgada o inclinada, lo que provocaría conexiones incompletas o poco fiables.

Colocación incorrecta: En algunos casos, la BGA puede colocarse en el lugar equivocado de la placa de circuito impreso, lo que puede provocar que la placa no funcione o que se produzcan cortocircuitos.

Inspección por rayos X de defectos en BGA

Industrial X-ray Las máquinas industriales de inspección por rayos X ofrecen varias ventajas sobre los métodos tradicionales de inspección óptica cuando se trata de detectar defectos en BGA. Estos sistemas avanzados pueden penetrar los materiales opacos utilizados en los ensamblajes de placas de circuito impreso, proporcionando una visión detallada de las estructuras y conexiones internas.

Una ventaja clave de la inspección por rayos X es su capacidad para detectar defectos ocultos, como huecos o grietas, que pueden no ser visibles desde la superficie. Además, los rayos X inspección puede evaluar con precisión la calidad de la soldadura juntas, incluida la presencia de soldadura insuficiente o excesiva, así como well defectos de puenteado.

Avanzado Rayos X Las técnicas avanzadas de rayos X, como la tomografía computerizada (TC) y la laminografía, ofrecen una visión aún más detallada de la estructura interna de los BGA y las placas de circuito impreso. Estas técnicas pueden generar representaciones tridimensionales, lo que permite un análisis exhaustivo de los defectos y su posible impacto en el conjunto.

Conclusión

En el complejo mundo de la fabricación de placas de circuito impreso, la matriz de bolas de soldadura (BGA) desempeña un papel crucial a la hora de garantizar conexiones fiables y eficientes. Sin embargo, durante el proceso de montaje pueden surgir varios defectos, como problemas con las bolas de soldadura, huecos, grietas y misalignment. Estos defectos pueden tener graves consecuencias, desde problemas de integridad de la señal hasta el fallo completo del componente o de todo el conjunto de la placa de circuito impreso.

Industrial X-ray Las máquinas industriales de inspección por rayos X se han revelado como una potente herramienta para detectar y prevenir defectos en BGA. Gracias a su capacidad para penetrar materiales opacos y proporcionar una visión detallada de las estructuras internas, estos sistemas avanzados ofrecen una solución integral para garantizar la calidad y fiabilidad de los ensamblajes de placas de circuito impreso.

Al identificar y tratar los defectos de los BGA en una fase temprana del proceso de fabricación, los fabricantes pueden minimizar los costosos fallos, los tiempos de inactividad y las retiradas de productos, lo que en última instancia mejora la satisfacción del cliente y mantiene una ventaja competitiva en el mercado.

preguntas frecuentes

¿Qué importancia tiene detectar defectos en los BGA?

La detección de defectos en BGA es crucial para garantizar la fiabilidad y funcionalidad de los ensamblajes de PCB. Los defectos no detectados pueden provocar fallos potenciales, problemas de integridad de la señal y comprometer el rendimiento, lo que puede dar lugar a costosas reparaciones, sustituciones y tiempos de inactividad.¿Por qué se prefiere la inspección por rayos X a la inspección óptica para detectar defectos en BGA?

La inspección por rayos X ofrece varias ventajas sobre la inspección óptica, como la capacidad de penetrar materiales opacos y detectar defectos ocultos, como huecos o grietas. Además, la inspección por rayos X puede evaluar con precisión la calidad de las uniones soldadas y detectar problemas como soldadura insuficiente o excesiva, así como defectos de puenteado.¿Cuáles son algunos ¿Técnicas de rayos X utilizadas para la inspección de BGA?

Las técnicas avanzadas de rayos X, como la tomografía computerizada (TC) y la laminografía, ofrecen una visión aún más detallada de la estructura interna de los BGA y las placas de circuito impreso. Estas técnicas pueden generar representaciones tridimensionales, lo que permite un análisis exhaustivo de los defectos y su posible impacto en el conjunto.¿Cómo pueden los fabricantes minimizar los defectos de los BGA durante el proceso de montaje?

Para minimizar los defectos de los BGA, los fabricantes deben aplicar estrictas medidas de control de calidad, como inspecciones periódicas, manipulación y almacenamiento adecuados de los componentes y cumplimiento de los procedimientos de montaje recomendados. Además, la inversión en sistemas avanzados de inspección por rayos X puede ayudar a identificar y tratar los defectos en una fase temprana del proceso de fabricación.Can X-ray inspection be used for other types of defects in PCB assemblies?

Yes, radiografía industrial Sí, las máquinas industriales de inspección por rayos X pueden utilizarse para detectar varios tipos de defectos en los ensamblajes de placas de circuito impreso, más allá de los defectos BGA. Estos sistemas pueden identificar problemas como cortocircuitos, aperturas, alineación incorrecta de componentes y otros defectos que pueden ser difíciles de detectar únicamente mediante inspección óptica.