Índice

PalancaI. Introducción

Importancia de la soldadura de PCB en la industria SMT

En el mundo en constante evolución de la electrónica, la industria de la tecnología de montaje superficial (SMT) desempeña un papel crucial en el montaje de intrincadas placas de circuitos impresos (PCB). Estas placas son la columna vertebral de innumerables dispositivos electrónicos, desde teléfonos inteligentes y ordenadores portátiles hasta equipos médicos y sistemas de automoción. En el corazón del montaje SMT se encuentra el proceso de soldadura de PCB, que garantiza unas conexiones eléctricas fiables y una sólida integración de los componentes.

Resumen de los defectos de soldadura más comunes

While PCB welding is a highly sophisticated process, it is not without its challenges. Several defects can arise during the welding stage, compromising the functionality and reliability of the final product. In this comprehensive article, we will explore the most common PCB welding defects encountered in the SMT industry, their causes, and effective strategies for prevention and mitigation.

II. Puente de soldadura

Definición y causas

Puente de soldadura is a phenomenon where excess solder creates an unintended electrical connection between adjacent pads or components on the PCB. This defect can occur due to various factors, including improper solder paste deposition, inadequate component spacing, or excessive solder volume during the reflow process.

Prevención y reparación

Para evitar la formación de puentes de soldadura, los fabricantes deben garantizar una impresión precisa de la pasta de soldadura, mantener un espaciado adecuado entre los componentes y optimizar los perfiles de los hornos de reflujo. En los casos en que se produzcan puentes, pueden ser necesarios procedimientos de retrabajo, como la eliminación manual de la soldadura o equipos especializados, para eliminar las conexiones no deseadas.

III. Bola de soldadura

Explicación y factores coadyuvantes

La formación de bolas de soldadura es una situación en la que se forman pequeñas bolas esféricas de soldadura en la placa de circuito impreso o en los cables de los componentes, comprometiendo la unión soldada prevista. Este defecto puede atribuirse a factores como el calor excesivo, una actividad inadecuada del fundente o la contaminación de la superficie de la placa de circuito impreso.

Técnicas de mitigación

Mitigar la formación de bolas de soldadura implica optimizar el temperatura del horno de reflujo de la placa de circuito impreso, garantizando una aplicación adecuada del fundente y manteniendo una superficie limpia y libre de contaminantes. En algunos casos, los bola de soldadura

pueden ser necesarias herramientas de extracción o procedimientos de reprocesado para solucionar casos graves de formación de bolas de soldadura.

IV. Uniones soldadas en frío

Descripción y consecuencias

Uniones soldadas en frío se producen cuando la soldadura no se humedece completamente y no se adhiere a los cables de los componentes o a las almohadillas de la placa de circuito impreso, lo que provoca una conexión eléctrica débil o intermitente. Estos defectos pueden provocar el fallo prematuro de los componentes, un funcionamiento intermitente o el fallo completo del circuito.

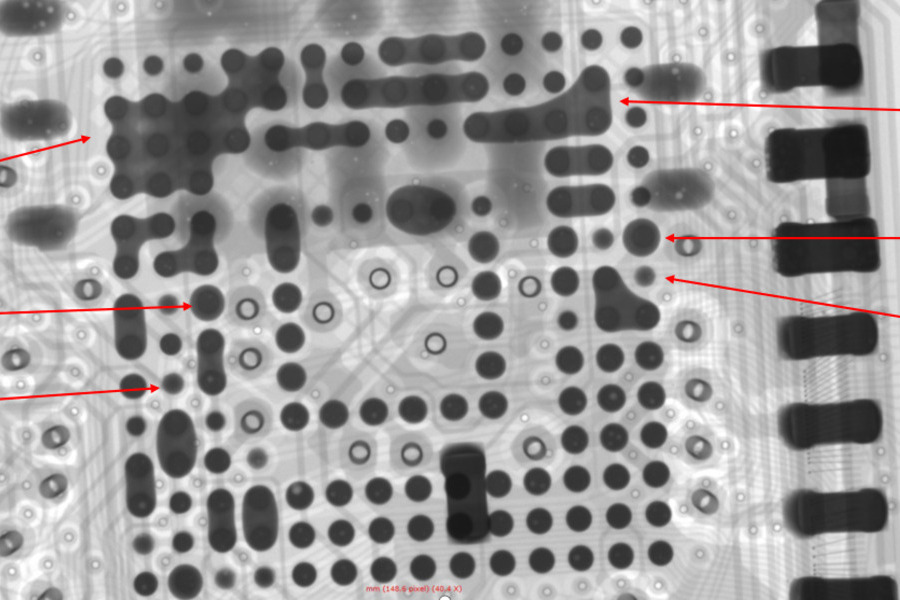

Identificación y tratamiento de las juntas de soldadura frías

Identificar las juntas de soldadura frías puede ser un reto, ya que pueden no ser inmediatamente evidentes. Pueden emplearse la inspección visual, las pruebas eléctricas y técnicas especializadas como la inspección por rayos X para detectar estos defectos. Para solucionar el problema de las juntas de soldadura frías, a menudo es necesario recurrir a procedimientos de reparación, como el retoque manual con un soldador o el reflujo selectivo de la zona afectada.

V. Tombstoning

¿Qué es el tombstoning?

El "tombstoning" es un defecto por el que un extremo de un componente montado en superficie se levanta de la placa de circuito impreso, formando una posición vertical o "tombstone". Este problema puede deberse a factores como un calentamiento desigual durante el reflujo, una deposición incorrecta de la pasta de soldadura o una asimetría en el plomo del componente.

Causas y estrategias de prevención

La prevención del tombstoning implica optimizar el perfil del horno de reflujo, garantizar una deposición precisa de la pasta de soldadura y considerar modificaciones en el diseño de los componentes. En algunos casos, pueden utilizarse adhesivos o dispositivos de sujeción de componentes especializados para mitigar el riesgo de tombstoning durante el proceso de reflujo.

VI. Saltos de soldadura y soldadura insuficiente

Definición de omisiones de soldadura y soldadura insuficiente

Saltos de soldadura se refiere a los casos en los que la soldadura no se adhiere al cable de un componente o a la placa de circuito impreso, lo que provoca una falta de conexión eléctrica. Por otro lado, la soldadura insuficiente se produce cuando el volumen de soldadura es inadecuado para formar una unión soldada correcta, lo que puede provocar una resistencia mecánica y una fiabilidad eléctrica deficientes.

Resolución de problemas y soluciones

Para solucionar las omisiones de soldadura y la soldadura insuficiente puede ser necesario ajustar el perfil del horno de reflujo, optimizar la deposición de pasta de soldadura o mejorar el acabado de la superficie de la PCB. En algunos casos, pueden ser necesarios procedimientos de retrabajo, como el retoque manual de la soldadura o el reflujo dirigido, para garantizar una cobertura de soldadura y una formación de juntas adecuadas.

VII. Salpicaduras de soldadura

Causas y efectos

La salpicadura de soldadura es un defecto por el que las gotas de soldadura fundida son expulsadas de la unión soldada prevista, creando potencialmente cortocircuitos o contaminación en la placa de circuito impreso. Este problema puede deberse a un calor excesivo, a velocidades de calentamiento o enfriamiento rápidas o a una formulación inadecuada de la pasta de soldadura.

Medidas preventivas

Para evitar las salpicaduras de soldadura, los fabricantes deben optimizar el perfil de temperatura del horno de reflujo, garantizar una formulación adecuada de la pasta de soldadura y mantener una superficie de PCB limpia y libre de contaminantes. En algunos casos, pueden emplearse técnicas especializadas de contención o blindaje de la soldadura para minimizar el riesgo de salpicaduras.

VIII. Humectación deficiente

Comprender la humectación deficiente

La humectación deficiente se produce cuando la soldadura fundida no se adhiere ni se extiende correctamente por los cables de los componentes o las placas de circuito impreso, lo que da lugar a una formación inadecuada de la unión soldada. Este problema puede deberse a la contaminación, a acabados superficiales inadecuados o a una actividad inadecuada del fundente.

Mejora de la humectación

Mejorar el rendimiento de la humectación implica mantener una superficie de PCB limpia y libre de contaminantes, optimizar la calidad del acabado de la superficie y garantizar una aplicación adecuada del fundente. En algunos casos, pueden ser necesarios tratamientos superficiales especializados o formulaciones de flux para mejorar el rendimiento de humectación.

IX. Invasión de la máscara de soldadura

Descripción e impacto

La invasión de la máscara de soldadura se produce cuando el material de la máscara de soldadura (un revestimiento protector de la placa de circuito impreso) se extiende sobre las almohadillas o las tierras de los componentes, lo que puede interferir en la formación de la unión soldada. Este defecto puede provocar conexiones eléctricas deficientes, una mayor resistencia o incluso circuitos abiertos completos.

Prevención de la invasión de la máscara de soldadura

La prevención de la invasión de la máscara de soldadura implica técnicas precisas de aplicación de la máscara de soldadura, formulaciones optimizadas de la máscara de soldadura y procedimientos rigurosos de control de calidad. En los casos en los que se produce la invasión, puede ser necesario aplicar procedimientos de reprocesado, como la eliminación localizada de la máscara de soldadura o la limpieza de los pads, para garantizar la correcta formación de la unión soldada.

X. Conclusión

Recapitulación de los defectos más comunes en la soldadura de PCB

En SMT industry La industria SMT se enfrenta a numerosos retos en lo que se refiere a la soldadura de PCB, entre los que se incluyen la formación de puentes de soldadura, la formación de bolas de soldadura, las juntas de soldadura frías, la formación de tombstones, las omisiones de soldadura, la soldadura insuficiente, las salpicaduras de soldadura, la humectación deficiente y la invasión de la máscara de soldadura. Cada defecto tiene sus propias causas y consecuencias, que requieren estrategias específicas de prevención y mitigación.

Importancia del control de calidad y la prevención

Subsanar estos defectos es crucial para garantizar la fiabilidad, funcionalidad y longevidad de los dispositivos electrónicos. Los fabricantes deben dar prioridad a las medidas de control de calidad, los procesos de fabricación optimizados y los procedimientos de inspección rigurosos.

XI. PREGUNTAS FRECUENTES

FAQ 1: ¿Cuál es la causa más común de los puentes de soldadura?

La causa más común de los puentes de soldadura es una deposición excesiva de pasta de soldadura o una impresión inadecuada de la misma. Cuando se aplica demasiada pasta de soldadura entre almohadillas o componentes adyacentes, pueden producirse conexiones eléctricas involuntarias o "puentes" que se forman durante el proceso de reflujo.

FAQ 2: ¿Cómo se puede evitar el tombstoning durante el proceso de reflujo?

El tombstoning puede evitarse optimizando el perfil de temperatura del horno de reflujo para garantizar un calentamiento uniforme de la placa de circuito impreso y los componentes. Además, el uso de técnicas adecuadas de deposición de pasta de soldadura y la consideración de modificaciones en el diseño de los componentes (por ejemplo, el ajuste de las longitudes de los conductores o la adición de puntos de anclaje adicionales) pueden ayudar a mitigar el riesgo de tombstoning.

Pregunta frecuente 3: ¿Qué importancia tiene una humectación deficiente en la soldadura de PCB?

Una humectación deficiente es un problema crítico en la soldadura de placas de circuito impreso, ya que puede dar lugar a una formación inadecuada de las juntas de soldadura y a conexiones eléctricas deficientes. Si la soldadura fundida no se humedece correctamente y no se adhiere a los cables de los componentes o a las almohadillas de la placa de circuito impreso, puede producirse un aumento de la resistencia, un funcionamiento intermitente o incluso circuitos abiertos completos, lo que compromete la fiabilidad y el rendimiento del dispositivo electrónico.

FAQ 4: ¿Cómo se pueden minimizar las salpicaduras de soldadura durante el proceso de reflujo?

Las salpicaduras de soldadura pueden minimizarse optimizando el perfil de temperatura del horno de reflujo, garantizando una formulación adecuada de la pasta de soldadura y manteniendo una superficie de PCB limpia y libre de contaminantes. Además, los fabricantes pueden emplear técnicas especializadas de contención o blindaje de la soldadura, como el uso de máscaras de soldadura o materiales de confinamiento, para evitar que la soldadura fundida sea expulsada de la unión soldada prevista.

FAQ 5: ¿Cuáles son las posibles consecuencias de la invasión de la máscara de soldadura?

La invasión de la máscara de soldadura puede tener consecuencias importantes para la soldadura de PCB y el rendimiento general del producto. Si el material de la máscara de soldadura se extiende hasta las almohadillas o las tierras de los componentes, puede interferir en la formación de la unión soldada, lo que provoca conexiones eléctricas deficientes, un aumento de la resistencia o incluso circuitos abiertos completos. Este defecto puede comprometer la fiabilidad y funcionalidad del dispositivo electrónico, pudiendo provocar fallos prematuros o mal funcionamiento.

By addressing these common PCB welding defects and implementing effective prevention and mitigation strategies, manufacturers can enhance the quality, reliability, and performance of their electronic products in the SMT industry.