Índice

PalancaPrólogo

Definición de soldadura por reflujo

Reflow welding, also known as reflow soldering, is a process widely used in the electronics industry to create permanent electrical and mechanical connections between components and printed circuit boards (PCBs). It involves the use of a specialized oven or furnace to heat and melt solder paste, which then cools and solidifies, forming a strong bond.

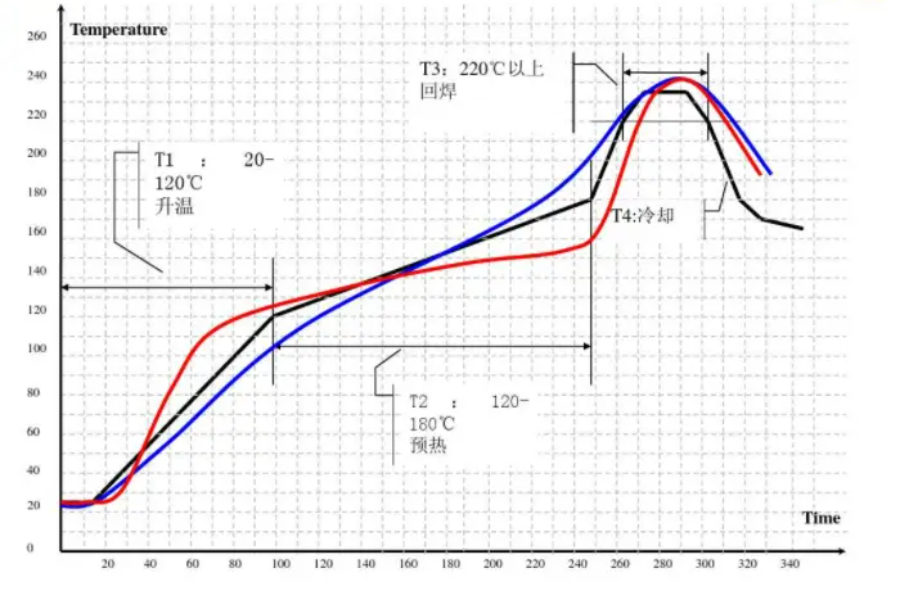

Importancia de las zonas de temperatura

Las zonas de temperatura dentro de un horno de reflujo son fundamentales para el éxito del proceso de soldadura por reflujo. Cada zona tiene una función específica, y mantener las temperaturas adecuadas es esencial para conseguir uniones soldadas de alta calidad y garantizar la fiabilidad del producto final.

Zona de precalentamiento

Propósito

La zona de precalentamiento es la etapa inicial del proceso de soldadura por reflujo. Su objetivo principal es calentar gradualmente la placa de circuito impreso y sus componentes, permitiendo un aumento controlado y uniforme de la temperatura.

Temperatura

El rango de temperatura en la zona de precalentamiento suele oscilar entre 150°C (302°F) y 200°C (392°F). Este rango se elige cuidadosamente para evitar el choque térmico, que puede dañar los componentes o deformar la placa de circuito impreso.

Zona de remojo

Significado

La zona de remojo, también conocida como zona de equilibrio térmico, desempeña un papel crucial a la hora de garantizar una distribución uniforme de la temperatura en la placa de circuito impreso y sus componentes.

Temperatura

En la zona de remojo, la temperatura suele mantenerse entre 150°C (302°F) y 180°C (356°F). Este rango permite la eliminación de cualquier resto de humedad o compuestos orgánicos volátiles (COV) de la pasta de soldadura, evitando defectos como la formación de bolas o salpicaduras de soldadura.

Zona de reflujo

Explicación

The reflow zone is the heart of the reflow welding process, where the actual melting and bonding of the solder paste occur.

Temperatura

La temperatura en la zona de reflujo suele oscilar entre 217°C (423°F) y 260°C (500°F), dependiendo de la aleación de soldadura específica utilizada. Esta alta temperatura garantiza que la pasta de soldadura se licúe y fluya, creando conexiones eléctricas y mecánicas fiables entre los componentes y la placa de circuito impreso.

Zona de refrigeración

Importancia

La zona de enfriamiento es la etapa final del proceso de soldadura por reflujo, y desempeña un papel fundamental en la solidificación de las juntas de soldadura y la prevención de defectos.

Temperatura

En la zona de enfriamiento, la temperatura disminuye gradualmente, normalmente desde el punto de fusión de la soldadura hasta por debajo de 100°C (212°F). Este proceso de enfriamiento controlado es esencial para evitar el choque térmico y garantizar la correcta formación de compuestos intermetálicos, que contribuyen a la resistencia y fiabilidad de las uniones soldadas.

Factores que afectan a las zonas térmicas

Tamaño y complejidad de los componentes

El tamaño y la complejidad de los componentes a soldar pueden influir en las zonas de temperatura. Los componentes más grandes o complejos pueden requerir temperaturas más altas o tiempos dwell más largos en determinadas zonas para garantizar una transferencia de calor y un reflujo de la soldadura adecuados.

Propiedades de los materiales

Las propiedades de los materiales utilizados, como el sustrato de la placa de circuito impreso, los materiales de los componentes y la aleación de la soldadura, pueden influir en los requisitos de temperatura de cada zona. Los distintos materiales tienen diferentes conductividades térmicas y puntos de fusión, por lo que es necesario ajustar los perfiles de temperatura.

Diseño y configuración del horno

El diseño y la configuración del propio horno de reflujo pueden afectar a las zonas de temperatura. Factores como el número de zonas de calentamiento, los patrones de circulación del aire y la presencia de elementos calefactores especializados pueden influir en la distribución y uniformidad de la temperatura.

Seguimiento y control

Perfil de temperatura

El perfilado de la temperatura es un aspecto crítico de la soldadura por reflujo. Implica el uso de equipos especializados, como termopares o sistemas de perfilado, para controlar y registrar la temperatura en diversos puntos dentro del horno y en la placa de circuito impreso.

Sistemas automatizados

Los hornos de reflujo modernos suelen incorporar sistemas automatizados de supervisión y control de la temperatura. Estos sistemas utilizan bucles de retroalimentación y algoritmos avanzados para ajustar continuamente la temperatura en cada zona, garantizando resultados consistentes y repetibles.

Buenas prácticas

Configuración y calibración correctas

La configuración y calibración adecuadas del horno de reflujo son esenciales para lograr zonas de temperatura óptimas. Esto incluye garantizar la correcta colocación de los elementos calefactores, ajustar los patrones de flujo de aire y calibrar los sensores de temperatura.

Mantenimiento regular

El mantenimiento regular del horno de reflujo es crucial para mantener zonas de temperatura constante. Esto incluye la limpieza de la cámara del horno, la sustitución de componentes desgastados o dañados y la realización de comprobaciones periódicas de calibración.

Conclusión

Comprender y controlar las zonas de temperatura en la soldadura por reflujo es fundamental para conseguir uniones soldadas de alta calidad y garantizar la fiabilidad de los productos electrónicos. Gestionando cuidadosamente las zonas de precalentamiento, remojo, reflujo y enfriamiento, los fabricantes pueden optimizar el proceso de soldadura por reflujo, reducir los defectos y mejorar la calidad general del producto. La supervisión continua, la automatización y el cumplimiento de las mejores prácticas son esenciales para mantener zonas de temperatura consistentes y repetibles a lo largo del proceso de soldadura por reflujo.

preguntas frecuentes

Q1. ¿Pueden ajustarse las zonas de temperatura para diferentes aleaciones de soldadura?

A1. Sí, las zonas de temperatura, en particular la zona de reflujo, pueden ajustarse para adaptarse a diferentes aleaciones de soldadura con distintos puntos de fusión y otras propiedades.

Q2. ¿Cómo afecta el grosor de la placa de circuito impreso a las zonas de temperatura?

A2. Las placas de circuito impreso más gruesas pueden requerir temperaturas más altas o tiempos dwell más largos en determinadas zonas para garantizar una transferencia de calor adecuada en toda la placa. Puede ser necesario ajustar las zonas de temperatura para tener en cuenta las variaciones de grosor de la placa de circuito impreso.

Q3. ¿Se pueden personalizar las zonas de temperatura para distintos tipos de componentes?

A3. Sí, las zonas de temperatura se pueden personalizar para adaptarse a distintos tipos de componentes, como los componentes con orificios pasantes o los paquetes de rejilla de bolas (BGA), que pueden tener requisitos térmicos específicos.

Q4. ¿Qué ocurre si la temperatura en la zona de refrigeración es demasiado alta?

A4. Si la temperatura en la zona de enfriamiento es demasiado alta, pueden producirse defectos como grietas en las juntas de soldadura, problemas de formación de compuestos intermetálicos y posibles daños en los componentes debido a una tensión térmica excesiva.

Q5. ¿Se pueden realizar perfiles de temperatura durante la producción?

A5. Sí, el perfilado de temperatura puede y debe realizarse durante las series de producción para garantizar la consistencia de las zonas de temperatura e identificar cualquier desviación o problema que pueda surgir con el tiempo.