Inhoudsopgave

SchakelaarVoorwoord

Definitie van reflowlassen

Reflow welding, also known as reflow soldering, is a process widely used in the electronics industry to create permanent electrical and mechanical connections between components and printed circuit boards (PCBs). It involves the use of a specialized oven or furnace to heat and melt solder paste, which then cools and solidifies, forming a strong bond.

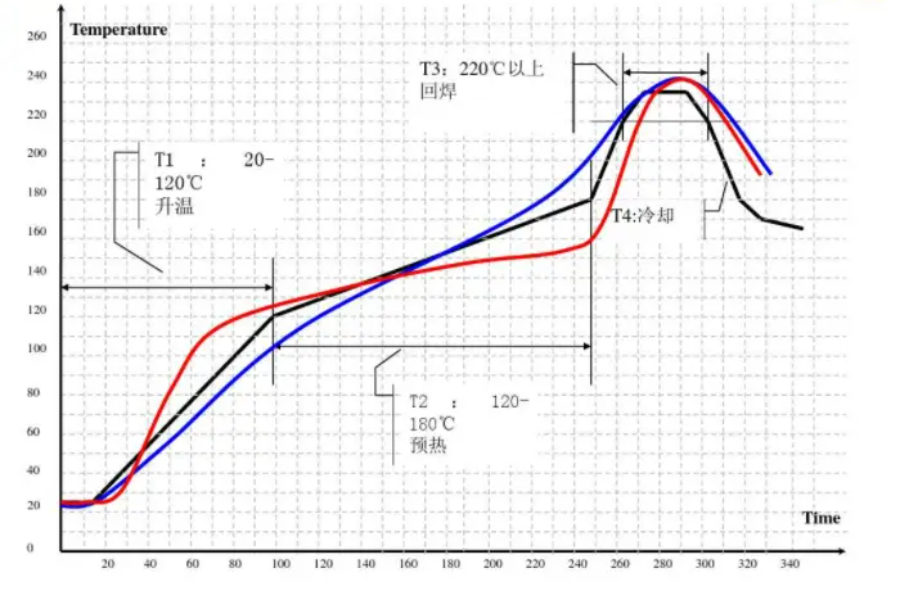

Belang van temperatuurzones

De temperatuurzones binnen een reflow-oven zijn cruciaal voor het succes van het reflowlasproces. Elke zone dient een specifiek doel en het handhaven van de juiste temperaturen is essentieel om soldeerverbindingen van hoge kwaliteit te realiseren en de betrouwbaarheid van het eindproduct te garanderen.

Voorverwarmzone

Doel

De voorverwarmingszone is de eerste fase van het reflowlasproces. Het primaire doel is om de printplaat en de componenten geleidelijk te verwarmen, zodat er een gecontroleerde en gelijkmatige temperatuurstijging ontstaat.

Temperatuurbereik

Het temperatuurbereik in de voorverwarmingszone ligt meestal tussen 150°C (302°F) en 200°C (392°F). Dit bereik is zorgvuldig gekozen om thermische schokken te voorkomen, die kunnen leiden tot schade aan componenten of kromtrekken van de printplaat.

Doorweekzone

Betekenis

De soak zone, ook bekend als de thermische evenwichtszone, speelt een cruciale rol in het verzekeren van een consistente temperatuurverdeling over de printplaat en zijn componenten.

Temperatuurbereik

In de weekzone wordt de temperatuur gewoonlijk tussen 150°C en 180°C gehouden. Dit bereik zorgt voor de verwijdering van eventueel resterend vocht of vluchtige organische verbindingen (VOC's) uit de soldeerpasta, wat het volgende voorkomt gebreken zoals soldeerkogels of -spetters.

Reflow-zone

Uitleg

The reflow zone is the heart of the reflow welding process, where the actual melting and bonding of the solder paste occur.

Temperatuurbereik

De temperatuur in de reflowzone varieert meestal van 217°C (423°F) tot 260°C (500°F), afhankelijk van de specifieke soldeerlegering die wordt gebruikt. Deze hoge temperatuur zorgt ervoor dat de soldeerpasta vloeibaar wordt en vloeit, waardoor betrouwbare elektrische en mechanische verbindingen ontstaan tussen de componenten en de printplaat.

Koelzone

Belang

De koelzone is de laatste fase van het reflowlasproces en speelt een cruciale rol bij het stollen van de soldeerverbindingen en het voorkomen van defecten.

Temperatuurbereik

In de koelzone daalt de temperatuur geleidelijk, meestal van het soldeerselsmeltpunt tot onder 100°C (212°F). Dit gecontroleerde afkoelingsproces is essentieel om thermische schokken te voorkomen en te zorgen voor de juiste vorming van intermetallische verbindingen, die bijdragen aan de sterkte en betrouwbaarheid van de soldeerverbindingen.

Factoren die temperatuurzones beïnvloeden

Grootte en complexiteit van onderdelen

De grootte en complexiteit van de te solderen componenten kunnen de temperatuurzones beïnvloeden. Grotere of complexere componenten vereisen mogelijk hogere temperaturen of langere dwell tijden in bepaalde zones om een goede warmteoverdracht en soldeerreflow te garanderen.

Materiaaleigenschappen

De eigenschappen van de gebruikte materialen, zoals het PCB-substraat, de componentmaterialen en de soldeerlegering, kunnen de temperatuurvereisten in elke zone beïnvloeden. Verschillende materialen hebben verschillende warmtegeleidingscoëfficiënten en smeltpunten, waardoor de temperatuurprofielen moeten worden aangepast.

Ovenontwerp en -configuratie

Het ontwerp en de configuratie van de reflow-oven zelf kunnen de temperatuurzones beïnvloeden. Factoren zoals het aantal verwarmingszones, luchtcirculatiepatronen en de aanwezigheid van speciale verwarmingselementen kunnen de temperatuurverdeling en uniformiteit beïnvloeden.

Bewaking en controle

Temperatuurprofilering

Temperatuurprofilering is een kritisch aspect van reflowlassen. Hierbij wordt gespecialiseerde apparatuur gebruikt, zoals thermokoppels of profielsystemen, om de temperatuur op verschillende punten in de oven en op de printplaat te bewaken en te registreren.

Geautomatiseerde systemen

Moderne reflow-ovens zijn vaak uitgerust met geautomatiseerde systemen voor temperatuurbewaking en -regeling. Deze systemen maken gebruik van feedbacklussen en geavanceerde algoritmes om de temperatuur in elke zone continu aan te passen, zodat consistente en herhaalbare resultaten worden gegarandeerd.

Beste praktijken

Juiste instelling en kalibratie

De juiste instelling en kalibratie van de reflow-oven zijn essentieel voor het bereiken van optimale temperatuurzones. Dit omvat het zorgen voor de juiste plaatsing van verwarmingselementen, het aanpassen van luchtstromingspatronen en het kalibreren van temperatuursensoren.

Regelmatig onderhoud

Regelmatig onderhoud van de reflow-oven is cruciaal om consistente temperatuurzones te behouden. Dit omvat het reinigen van de ovenkamer, het vervangen van versleten of beschadigde onderdelen en het uitvoeren van periodieke kalibratiecontroles.

Conclusie

Inzicht in en controle over de temperatuurzones bij reflowlassen is essentieel om soldeerverbindingen van hoge kwaliteit te realiseren en de betrouwbaarheid van elektronische producten te garanderen. Door de zones voor voorverwarmen, weken, reflow en koelen zorgvuldig te beheren, kunnen fabrikanten het reflowlasproces optimaliseren, defecten verminderen en de algehele productkwaliteit verbeteren. Voortdurende bewaking, automatisering en het naleven van best practices zijn essentieel voor het handhaven van consistente en herhaalbare temperatuurzones tijdens het reflowlasproces.

Veelgestelde vragen

Q1. Kunnen de temperatuurzones worden aangepast voor verschillende soldeerlegeringen?

A1. Ja, de temperatuurzones, met name de reflowzone, kunnen worden aangepast aan verschillende soldeerlegeringen met verschillende smeltpunten en andere eigenschappen.

Q2. Welke invloed heeft de dikte van de printplaat op de temperatuurzones?

A2. Dikkere PCB's vereisen mogelijk hogere temperaturen of langere dwell-tijden in bepaalde zones om een goede warmteoverdracht doorheen de printplaat te garanderen. Aanpassingen aan de temperatuurzones kunnen nodig zijn om rekening te houden met PCB-diktevariaties.

Q3. Kunnen temperatuurzones worden aangepast voor verschillende componenttypes?

A3. Ja, temperatuurzones kunnen worden aangepast aan verschillende typen componenten, zoals through-hole componenten of BGA-pakketten (ball grid array), die specifieke thermische vereisten kunnen hebben.

Q4. Wat gebeurt er als de temperatuur in de koelzone te hoog is?

A4. Als de temperatuur in de koelzone te hoog is, kan dit leiden tot defecten zoals scheuren in soldeerverbindingen, problemen met de vorming van intermetallische verbindingen en mogelijke schade aan componenten door overmatige thermische spanning.

Q5. Kan temperatuurprofilering worden uitgevoerd tijdens productieruns?

A5. Ja, temperatuurprofielen kunnen en moeten worden uitgevoerd tijdens productieruns om consistente temperatuurzones te garanderen en afwijkingen of problemen te identificeren die na verloop van tijd kunnen ontstaan.