Inhoudsopgave

SchakelaarInvoering

In today’s fast-paced world, printed circuit boards (PCBs) are the backbone of numerous electronic devices, from smartphones to complex industrial machinery. These intricate boards house a vast array of components, including the ball grid array (BGA), which plays a crucial role in ensuring seamless functionality. However, even the slightest defect in the BGA can compromise the entire system’s performance, leading to costly failures and downtime. This is where industrial X-ray inspection machines come into play, offering a powerful solution for detecting and preventing such defects.

Wat is een BGA?

A ball grid array (BGA) is a type of surface-mount packaging used for integrated circuits (ICs) in PCBs. It consists of an array of solder balls that serve as interconnections between the IC and the PCB. These solder balls are arranged in a grid pattern on the bottom of the IC-pakketDit zorgt voor een hoge dichtheid van aansluitingen en efficiënt gebruik van de ruimte op het bord.

Het compacte ontwerp en het hoge aantal pinnen van de BGA maken het een aantrekkelijke keuze voor verschillende toepassingen, waaronder krachtige processors, geheugenmodules en grafische chips. De complexiteit van de BGA vergroot echter ook de kans op defecten tijdens het productie- en assemblageproces, die kunnen leiden tot storingen en betrouwbaarheidsproblemen als ze niet ontdekt worden.

Veel voorkomende BGA-defecten

Soldeerballen

Een van de meest voorkomende defecten in BGA's heeft te maken met de soldeerbolletjes zelf. Deze defecten kunnen zijn

Onvoldoende soldeer: Als er niet genoeg soldeer aanwezig is, kan de verbinding tussen de BGA en de printplaat zwak of onvolledig zijn, wat kan leiden tot problemen met de signaalintegriteit of zelfs volledige uitval van de component.

Te veel soldeer: Te veel soldeer kan brugvorming veroorzaken tussen aangrenzende soldeerballetjes, waardoor kortsluiting ontstaat en de goede werking van de BGA in gevaar komt.

Overbruggen: Soldeerbruggen ontstaan wanneer soldeerbolletjes per ongeluk samensmelten en een elektrische verbinding vormen waar die niet zou moeten bestaan. Dit kan kortsluiting veroorzaken en de bedoelde circuitroutes verstoren.

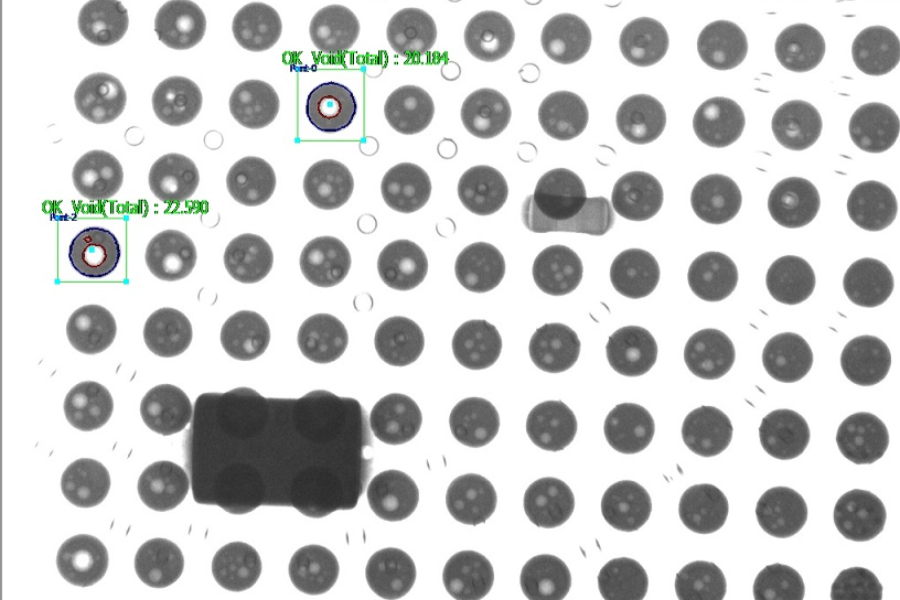

Leegtes

Leemtes zijn lucht- of gasbellen in de soldeerverbindingen van een BGA. Deze defecten kunnen ontstaan door verschillende factoren, zoals onjuiste reflowtemperaturenverontreiniging of fluxuitwaseming. Leemtes kunnen de mechanische sterkte van de soldeerverbinding verzwakken en het risico op defecten na verloop van tijd vergroten.

Scheuren

Cracks in the BGA package or the PCB substrate can occur due to thermal stress, mechanical shock, or other environmental factors. These defects can lead to open circuits, intermittent connectivity issues, or complete failure of the component.

Scheuren in de ondergrond: Scheuren in het PCB-substraat kunnen zich voortplanten en verdere schade veroorzaken, wat kan leiden tot een volledig defect van de printplaat.

Scheuren in onderdelen: Barsten in de BGA-verpakking zelf kunnen de integriteit van de soldeerverbindingen en de functionaliteit van het IC in gevaar brengen.

Misalignment

Een juiste uitlijning is cruciaal voor betrouwbare verbindingen tussen de BGA en de printplaat. Fouten in de uitlijning kunnen ontstaan door problemen tijdens het assemblageproces of door vervorming van componenten.

Scheve componenten: Als de BGA niet goed is uitgelijnd met de PCB-pads, kan dit leiden tot scheve of schuine plaatsing, wat leidt tot onvolledige of onbetrouwbare verbindingen.

Onjuiste plaatsing: In sommige gevallen kan de BGA op de verkeerde plaats op de printplaat geplaatst worden, wat kan leiden tot een niet-functionele printplaat of mogelijke kortsluitingen.

Röntgeninspectie voor BGA-defecten

Industrial X-ray Industriële röntgeninspectiemachines bieden verschillende voordelen ten opzichte van traditionele optische inspectiemethoden als het gaat om het detecteren van BGA-defecten. Deze geavanceerde systemen kunnen door de ondoorzichtige materialen heen dringen die gebruikt worden in printplaatassemblages, waardoor ze een gedetailleerd beeld geven van de interne structuren en verbindingen.

Een belangrijk voordeel van röntgeninspectie is de mogelijkheid om verborgen defecten te detecteren, zoals holtes of scheuren, die niet zichtbaar zijn vanaf het oppervlak. Bovendien kan X-ray inspectie kan de kwaliteit van soldeer nauwkeurig beoordelen verbindingen, inclusief de aanwezigheid van onvoldoende of overmatig soldeer, als well brugdefecten.

Geavanceerd Röntgen Geavanceerde röntgentechnieken, zoals computertomografie (CT) en laminografie, bieden een nog gedetailleerder inzicht in de interne structuur van BGA's en printplaten. Deze technieken kunnen driedimensionale weergaven genereren, waardoor een uitgebreide analyse van defecten en hun mogelijke impact op de gehele assemblage mogelijk wordt.

Conclusie

In de complexe wereld van PCB-productie speelt de ball grid array (BGA) een cruciale rol in het verzekeren van betrouwbare en efficiënte verbindingen. Er kunnen echter verschillende defecten optreden tijdens het assemblageproces, waaronder problemen met soldeerballen, holtes, scheuren en misalignment. Deze defecten kunnen ernstige gevolgen hebben, variërend van problemen met de signaalintegriteit tot volledige uitval van het onderdeel of de hele PCB-assemblage.

Industrial X-ray Industriële röntgeninspectiemachines zijn een krachtig hulpmiddel geworden om BGA-defecten op te sporen en te voorkomen. Met hun vermogen om door ondoorzichtige materialen heen te dringen en een gedetailleerd inzicht te geven in de interne structuren, bieden deze geavanceerde systemen een allesomvattende oplossing om de kwaliteit en betrouwbaarheid van printplaatassemblages te garanderen.

Door BGA-defecten in een vroeg stadium van het productieproces te identificeren en aan te pakken, kunnen fabrikanten kostbare storingen, uitvaltijd en terugroepacties tot een minimum beperken, waardoor uiteindelijk de klanttevredenheid toeneemt en de concurrentiepositie op de markt behouden blijft.

Veelgestelde vragen

Wat is het belang van het opsporen van BGA-defecten?

Het opsporen van BGA-defecten is van cruciaal belang om de betrouwbaarheid en functionaliteit van PCB-assemblages te garanderen. Onopgemerkte defecten kunnen leiden tot potentiële storingen, problemen met de signaalintegriteit en verminderde prestaties, wat kan resulteren in dure reparaties, vervangingen en uitvaltijd.Waarom heeft röntgeninspectie de voorkeur boven optische inspectie voor BGA-defecten?

Röntgeninspectie biedt verschillende voordelen ten opzichte van optische inspectie, waaronder de mogelijkheid om door ondoorzichtige materialen heen te dringen en verborgen gebreken te detecteren, zoals holtes of scheuren. Bovendien kan röntgeninspectie de kwaliteit van soldeerverbindingen nauwkeurig beoordelen en problemen detecteren zoals onvoldoende of overtollig soldeer en well brugdefecten.Wat zijn enkele geavanceerde Röntgentechnieken gebruikt voor BGA-inspectie?

Geavanceerde röntgentechnieken zoals computertomografie (CT) en laminografie bieden een nog gedetailleerder inzicht in de interne structuur van BGA's en printplaten. Deze technieken kunnen driedimensionale weergaven genereren, waardoor een uitgebreide analyse van defecten en hun mogelijke impact op de gehele assemblage mogelijk wordt.Hoe kunnen fabrikanten BGA-defecten tijdens het assemblageproces minimaliseren?

Om BGA-defecten tot een minimum te beperken, moeten fabrikanten strikte kwaliteitscontrolemaatregelen invoeren, waaronder regelmatige inspecties, de juiste behandeling en opslag van componenten en naleving van aanbevolen assemblageprocedures. Daarnaast kan investeren in geavanceerde röntgeninspectiesystemen helpen om defecten vroeg in het productieproces te identificeren en aan te pakken.Can X-ray inspection be used for other types of defects in PCB assemblies?

Yes, industriële röntgen Ja, industriële röntgeninspectiemachines kunnen gebruikt worden om verschillende soorten defecten in PCB-assemblages te detecteren, naast alleen BGA-defecten. Deze systemen kunnen problemen identificeren zoals kortsluitingen, openingen, misalignment van componenten en andere defecten die moeilijk te detecteren zijn met alleen optische inspectie.