Оглавление

ПереключатьВведение

In today’s fast-paced world, printed circuit boards (PCBs) are the backbone of numerous electronic devices, from smartphones to complex industrial machinery. These intricate boards house a vast array of components, including the ball grid array (BGA), which plays a crucial role in ensuring seamless functionality. However, even the slightest defect in the BGA can compromise the entire system’s performance, leading to costly failures and downtime. This is where industrial X-ray inspection machines come into play, offering a powerful solution for detecting and preventing such defects.

Что такое BGA?

A ball grid array (BGA) is a type of surface-mount packaging used for integrated circuits (ICs) in PCBs. It consists of an array of solder balls that serve as interconnections between the IC and the PCB. These solder balls are arranged in a grid pattern on the bottom of the Упаковка ИСЭто позволяет обеспечить высокую плотность соединений и эффективно использовать пространство на плате.

Компактная конструкция и большое количество выводов делают BGA привлекательным выбором для различных приложений, включая высокопроизводительные процессоры, модули памяти и графические чипы. Однако сложность BGA также увеличивает вероятность возникновения дефектов в процессе производства и сборки, которые могут привести к отказам и проблемам с надежностью, если их не обнаружить.

Распространенные дефекты BGA

Шарики припоя

Один из наиболее распространенных дефектов, встречающихся в BGA, связан с самими шариками припоя. К таким дефектам можно отнести:

Недостаточное количество припоя: Если припоя недостаточно, соединение между BGA и печатной платой может быть слабым или неполным, что приведет к потенциальным нарушениям целостности сигнала или даже полному выходу компонента из строя.

Избыток припоя: Слишком большое количество припоя может вызвать образование мостиков между соседними шариками припоя, что приведет к короткому замыканию и нарушит правильное функционирование BGA.

Наведение мостов: Мостики припоя возникают, когда шарики припоя непреднамеренно сливаются, образуя электрическое соединение там, где его не должно быть. Это может привести к короткому замыканию и нарушению намеченного пути цепи.

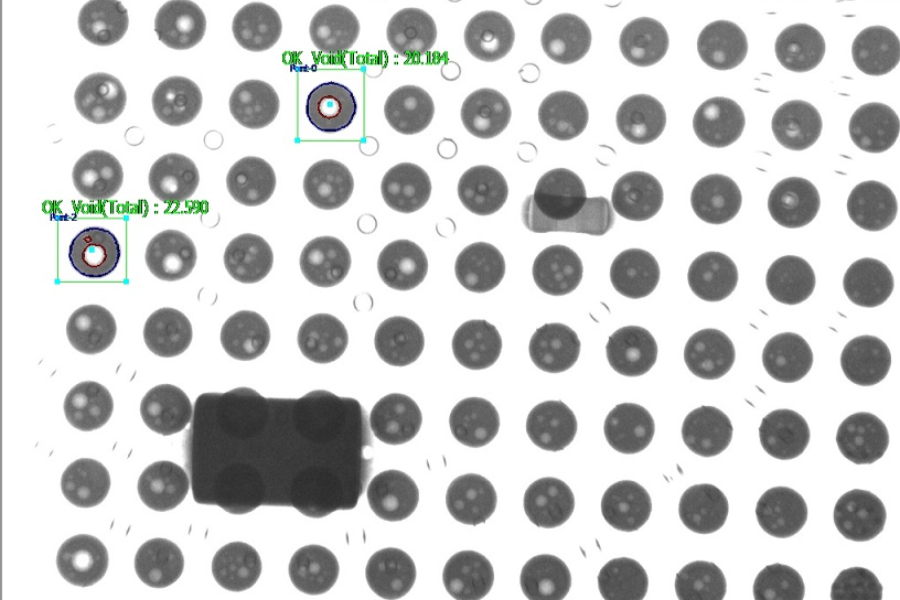

Пустоты

Пустоты - это скопления воздуха или газа в паяных соединениях BGA. Эти дефекты могут возникать из-за различных факторов, таких как неправильное температуры пайки, загрязнения или выделения флюса. Пустоты могут ослабить механическую прочность паяного соединения и увеличить риск его разрушения со временем.

Трещины

Cracks in the BGA package or the PCB substrate can occur due to thermal stress, mechanical shock, or other environmental factors. These defects can lead to open circuits, intermittent connectivity issues, or complete failure of the component.

Трещины в субстрате: Трещины в подложке печатной платы могут распространяться и вызывать дальнейшие повреждения, что может привести к полному выходу платы из строя.

Трещины в компонентах: Трещины в самом корпусе BGA могут нарушить целостность паяных соединений и функциональность ИС.

Misalignment

Правильное выравнивание имеет решающее значение для обеспечения надежных соединений между BGA и печатной платой. Mi1TP8Дефекты выравнивания могут возникнуть из-за проблем в процессе сборки или деформации компонентов.

Перекошенные компоненты: Если BGA не выровнены должным образом с площадками печатной платы, это может привести к перекосу или наклону, что приведет к неполному или ненадежному соединению.

Неправильное размещение: В некоторых случаях BGA может быть размещен в неправильном месте на печатной плате, что приведет к неработоспособности платы или потенциальному короткому замыканию.

Рентгеновский контроль для выявления дефектов BGA

Industrial X-ray Промышленные рентгеновские установки обладают рядом преимуществ по сравнению с традиционными оптическими методами контроля, когда речь идет о выявлении дефектов BGA. Эти передовые системы могут проникать сквозь непрозрачные материалы, используемые в сборках печатных плат, обеспечивая детальный обзор внутренних структур и соединений.

Одним из ключевых преимуществ рентгеновского контроля является его способность обнаруживать скрытые дефекты, такие как пустоты или трещины, которые могут быть не видны с поверхности. Кроме того, рентгеновское исследование контроль позволяет точно оценить качество припоя соединения, включая наличие недостаточного или избыточного количества припоя, а также дефекты соединения well.

Расширенный Рентген Современные рентгеновские методы, такие как компьютерная томография (КТ) и ламинография, позволяют получить еще более подробное представление о внутренней структуре BGA и печатных плат. Эти методы могут создавать трехмерные изображения, позволяя проводить всесторонний анализ дефектов и их потенциального влияния на всю сборку.

Заключение

В сложном мире производства печатных плат матрица шариковых решеток (BGA) играет решающую роль в обеспечении надежных и эффективных соединений. Однако в процессе сборки могут возникать различные дефекты, включая проблемы с шариками припоя, пустоты, трещины и смещение misalignment. Эти дефекты могут иметь серьезные последствия, начиная от нарушения целостности сигнала и заканчивая полным выходом из строя компонента или всей печатной платы.

Industrial X-ray Промышленные рентгеновские установки стали мощным инструментом для обнаружения и предотвращения дефектов BGA. Благодаря способности проникать сквозь непрозрачные материалы и обеспечивать детальное изучение внутренних структур, эти передовые системы предлагают комплексное решение для обеспечения качества и надежности сборок печатных плат.

Выявляя и устраняя дефекты BGA на ранних этапах производственного процесса, производители могут свести к минимуму дорогостоящие отказы, простои и отзыв продукции, что в конечном итоге повышает удовлетворенность клиентов и сохраняет конкурентное преимущество на рынке.

Часто задаваемые вопросы

Какое значение имеет обнаружение дефектов BGA?

Обнаружение дефектов BGA имеет решающее значение для обеспечения надежности и функциональности сборок печатных плат. Необнаруженные дефекты могут привести к потенциальным отказам, нарушениям целостности сигнала и снижению производительности, что может привести к дорогостоящему ремонту, замене и простою.Почему рентгеновский контроль предпочтительнее оптического для выявления дефектов BGA?

Рентгеновский контроль имеет ряд преимуществ перед оптическим контролем, включая способность проникать в непрозрачные материалы и обнаруживать скрытые дефекты, такие как пустоты или трещины. Кроме того, рентгеновский контроль позволяет точно оценить качество паяных соединений и обнаружить такие проблемы, как недостаточное или избыточное количество припоя, а также дефекты соединения well.Какие есть передовые Рентгеновские методы, используемые для контроля BGA?

Современные рентгеновские методы, такие как компьютерная томография (КТ) и ламинография, позволяют получить еще более подробное представление о внутренней структуре BGA и печатных плат. Эти методы могут создавать трехмерные изображения, позволяя проводить всесторонний анализ дефектов и их потенциального влияния на всю сборку.Как производители могут минимизировать дефекты BGA в процессе сборки?

Для минимизации дефектов BGA производители должны применять строгие меры контроля качества, включая регулярные проверки, правильное обращение и хранение компонентов, а также соблюдение рекомендованных процедур сборки. Кроме того, инвестиции в современные системы рентгеновского контроля помогут выявлять и устранять дефекты на ранних этапах производственного процесса.Can X-ray inspection be used for other types of defects in PCB assemblies?

Yes, промышленный рентген Да, промышленные рентгеновские инспекционные установки могут использоваться для обнаружения различных типов дефектов в сборках печатных плат, помимо дефектов BGA. Эти системы могут выявлять такие проблемы, как короткие замыкания, обрывы, смещение компонентов и другие дефекты, которые трудно обнаружить только с помощью оптического контроля.