Índice

AlternarIntrodução

In today’s fast-paced world, printed circuit boards (PCBs) are the backbone of numerous electronic devices, from smartphones to complex industrial machinery. These intricate boards house a vast array of components, including the ball grid array (BGA), which plays a crucial role in ensuring seamless functionality. However, even the slightest defect in the BGA can compromise the entire system’s performance, leading to costly failures and downtime. This is where industrial X-ray inspection machines come into play, offering a powerful solution for detecting and preventing such defects.

O que é um BGA?

A ball grid array (BGA) is a type of surface-mount packaging used for integrated circuits (ICs) in PCBs. It consists of an array of solder balls that serve as interconnections between the IC and the PCB. These solder balls are arranged in a grid pattern on the bottom of the Pacote de CIpermitindo uma alta densidade de conexões e o uso eficiente do espaço na placa.

O design compacto e a alta contagem de pinos do BGA o tornam uma opção atraente para várias aplicações, inclusive processadores de alto desempenho, módulos de memória e chips gráficos. No entanto, a complexidade do BGA também aumenta a possibilidade de defeitos durante o processo de fabricação e montagem, o que pode levar a falhas e problemas de confiabilidade se não forem detectados.

Defeitos comuns em BGA

Esferas de solda

Um dos defeitos mais comuns encontrados nos BGAs está relacionado às próprias esferas de solda. Esses defeitos podem incluir:

Solda insuficiente: Se não houver solda suficiente, a conexão entre o BGA e a placa de circuito impresso poderá ser fraca ou incompleta, levando a possíveis problemas de integridade do sinal ou até mesmo à falha total do componente.

Excesso de solda: O excesso de solda pode causar a formação de pontes entre as esferas de solda adjacentes, criando curtos-circuitos e comprometendo o funcionamento adequado do BGA.

Ponte: As pontes de solda ocorrem quando as esferas de solda se fundem inadvertidamente, formando uma conexão elétrica onde não deveria existir. Isso pode causar curtos-circuitos e interromper os caminhos pretendidos do circuito.

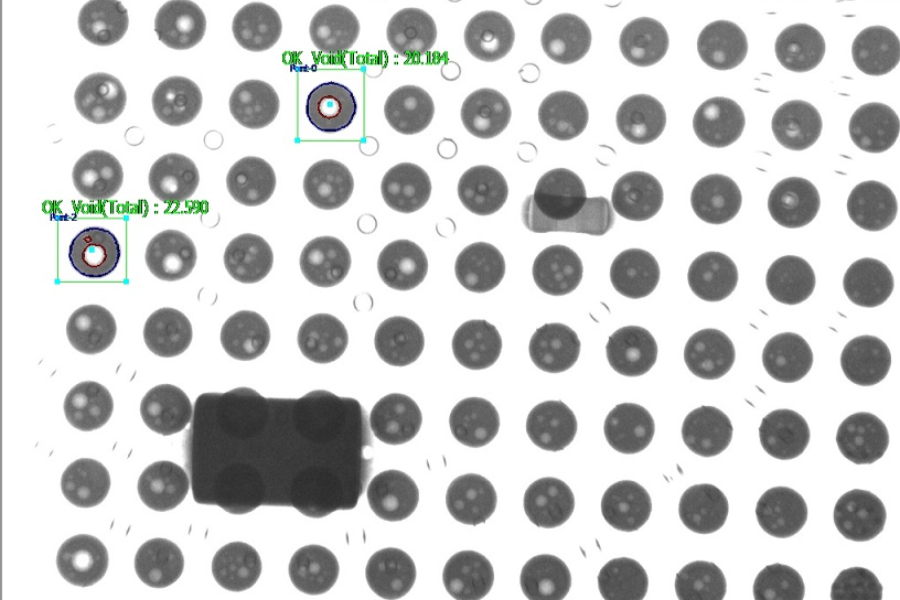

Vazios

Os vazios são bolsas de ar ou gás presas nas juntas de solda de um BGA. Esses defeitos podem surgir devido a vários fatores, como temperaturas de refluxocontaminação ou liberação de fluxo. Os vazios podem enfraquecer a resistência mecânica da junta de solda e aumentar o risco de falha ao longo do tempo.

Rachaduras

Cracks in the BGA package or the PCB substrate can occur due to thermal stress, mechanical shock, or other environmental factors. These defects can lead to open circuits, intermittent connectivity issues, or complete failure of the component.

Rachaduras no substrato: As rachaduras no substrato da placa de circuito impresso podem se propagar e causar mais danos, podendo levar à falha completa da placa.

Rachaduras nos componentes: As rachaduras no próprio pacote BGA podem comprometer a integridade das juntas de solda e a funcionalidade do CI.

Misalignment

O alinhamento adequado é fundamental para garantir conexões confiáveis entre o BGA e a PCB. Os defeitos de alinhamento do Mi1TP8 podem ocorrer devido a problemas durante o processo de montagem ou ao empenamento do componente.

Componentes distorcidos: Se o BGA não estiver alinhado corretamente com as almofadas da placa de circuito impresso, isso pode resultar em um posicionamento distorcido ou inclinado, levando a conexões incompletas ou não confiáveis.

Posicionamento incorreto: Em alguns casos, o BGA pode ser colocado no local errado na placa de circuito impresso, resultando em uma placa não funcional ou em possíveis curtos-circuitos.

Inspeção por raios X para defeitos em BGA

Industrial X-ray As máquinas de inspeção industrial por raios X oferecem várias vantagens em relação aos métodos tradicionais de inspeção óptica quando se trata de detectar defeitos em BGA. Esses sistemas avançados podem penetrar nos materiais opacos usados nas montagens de PCB, fornecendo uma visão detalhada das estruturas e conexões internas.

Uma das principais vantagens da inspeção por raios X é sua capacidade de detectar defeitos ocultos, como vazios ou rachaduras, que podem não ser visíveis na superfície. Além disso, o raio X a inspeção pode avaliar com precisão a qualidade da solda juntas, incluindo a presença de solda insuficiente ou excessiva, bem como defeitos de ponte.

Avançado Raio X Técnicas avançadas de raios X, como a tomografia computadorizada (TC) e a laminografia, oferecem percepções ainda mais detalhadas da estrutura interna de BGAs e PCBs. Essas técnicas podem gerar representações tridimensionais, permitindo uma análise abrangente dos defeitos e seu possível impacto na montagem geral.

Conclusão

No complexo mundo da fabricação de PCBs, a matriz de grade de esferas (BGA) desempenha um papel fundamental para garantir conexões confiáveis e eficientes. Entretanto, vários defeitos podem surgir durante o processo de montagem, inclusive problemas com esferas de solda, vazios, rachaduras e misalignment. Esses defeitos podem ter consequências graves, que vão desde problemas de integridade do sinal até a falha completa do componente ou de toda a montagem da placa de circuito impresso.

Industrial X-ray As máquinas de inspeção industrial por raios X surgiram como uma ferramenta poderosa para detectar e prevenir defeitos BGA. Com sua capacidade de penetrar em materiais opacos e fornecer percepções detalhadas das estruturas internas, esses sistemas avançados oferecem uma solução abrangente para garantir a qualidade e a confiabilidade dos conjuntos de PCB.

Ao identificar e tratar os defeitos de BGA no início do processo de fabricação, os fabricantes podem minimizar as falhas dispendiosas, o tempo de inatividade e os recalls de produtos, aumentando a satisfação do cliente e mantendo uma vantagem competitiva no mercado.

perguntas frequentes

Qual é a importância da detecção de defeitos no BGA?

A detecção de defeitos em BGA é fundamental para garantir a confiabilidade e a funcionalidade dos conjuntos de PCBs. Defeitos não detectados podem levar a possíveis falhas, problemas de integridade de sinal e desempenho comprometido, o que pode resultar em reparos, substituições e tempo de inatividade dispendiosos.Por que a inspeção por raios X é preferível à inspeção óptica para defeitos BGA?

A inspeção por raios X oferece várias vantagens em relação à inspeção óptica, incluindo a capacidade de penetrar em materiais opacos e detectar defeitos ocultos, como vazios ou rachaduras. Além disso, a inspeção por raios X pode avaliar com precisão a qualidade das juntas de solda e detectar problemas como solda insuficiente ou excessiva, bem como defeitos de ponte.Quais são alguns dos Técnicas de raios X usadas para inspeção de BGA?

Técnicas avançadas de raios X, como a tomografia computadorizada (CT) e a laminografia, oferecem percepções ainda mais detalhadas da estrutura interna de BGAs e PCBs. Essas técnicas podem gerar representações tridimensionais, permitindo uma análise abrangente dos defeitos e de seu possível impacto na montagem geral.Como os fabricantes podem minimizar os defeitos de BGA durante o processo de montagem?

Para minimizar os defeitos do BGA, os fabricantes devem implementar medidas rigorosas de controle de qualidade, incluindo inspeções regulares, manuseio e armazenamento adequados dos componentes e adesão aos procedimentos de montagem recomendados. Além disso, o investimento em sistemas avançados de inspeção por raios X pode ajudar a identificar e solucionar defeitos no início do processo de fabricação.Can X-ray inspection be used for other types of defects in PCB assemblies?

Yes, Raio X industrial Sim, as máquinas de inspeção industrial por raios X podem ser usadas para detectar vários tipos de defeitos em montagens de PCBs, além dos defeitos BGA. Esses sistemas podem identificar problemas como curtos-circuitos, aberturas, alinhamento de componentes e outros defeitos que podem ser difíceis de detectar somente por meio da inspeção óptica.