Índice

AlternarI. Introdução

Importância da soldagem de PCB no setor de SMT

No mundo em constante evolução da eletrônica, o setor de Tecnologia de Montagem em Superfície (SMT) desempenha um papel crucial na montagem de placas de circuito impresso (PCBs) complexas. Essas placas são a espinha dorsal de inúmeros dispositivos eletrônicos, desde smartphones e laptops até equipamentos médicos e sistemas automotivos. No centro da montagem SMT está o processo de soldagem de PCBs, que garante conexões elétricas confiáveis e integração robusta de componentes.

Visão geral dos defeitos comuns de soldagem

Enquanto PCB welding is a highly sophisticated process, it is not without its challenges. Several defects can arise during the welding stage, compromising the functionality and reliability of the final product. In this comprehensive article, we will explore the most common PCB welding defects encountered in the SMT industry, their causes, and effective strategies for prevention and mitigation.

II. Pontes de solda

Definição e causas

Ponte de solda is a phenomenon where excess solder creates an unintended electrical connection between adjacent pads or components on the PCB. This defect can occur due to various factors, including improper solder paste deposition, inadequate component spacing, or excessive solder volume during the reflow process.

Prevenção e remediação

Para evitar a formação de pontes de solda, os fabricantes devem garantir a impressão precisa da pasta de solda, manter o espaçamento adequado entre os componentes e otimizar os perfis do forno de refluxo. Nos casos em que ocorrerem pontes, podem ser necessários procedimentos de retrabalho, como a remoção manual da solda ou equipamentos especializados, para eliminar as conexões indesejadas.

III. Esferas de solda

Explicação e fatores contribuintes

A formação de bolas de solda é uma condição em que pequenas bolas esféricas de solda se formam na placa de circuito impresso ou nos condutores dos componentes, comprometendo a junta de solda pretendida. Esse defeito pode ser atribuído a fatores como calor excessivo, atividade inadequada do fluxo ou contaminação na superfície da placa de circuito impresso.

Técnicas de mitigação

A redução da formação de esferas de solda envolve a otimização da temperatura do forno de refluxo garantindo a aplicação adequada do fluxo e a manutenção de uma superfície de PCB limpa e livre de contaminantes. Em alguns casos, é necessário um esfera de solda

ferramentas de remoção ou procedimentos de retrabalho podem ser necessários para tratar de casos graves de solda esferográfica.

IV. Juntas de solda a frio

Descrição e consequências

Juntas de solda a frio ocorrem quando a solda não consegue molhar e aderir totalmente aos condutores dos componentes ou às placas de circuito impresso, resultando em uma conexão elétrica fraca ou intermitente. Esses defeitos podem levar à falha prematura do componente, à funcionalidade intermitente ou à falha completa do circuito.

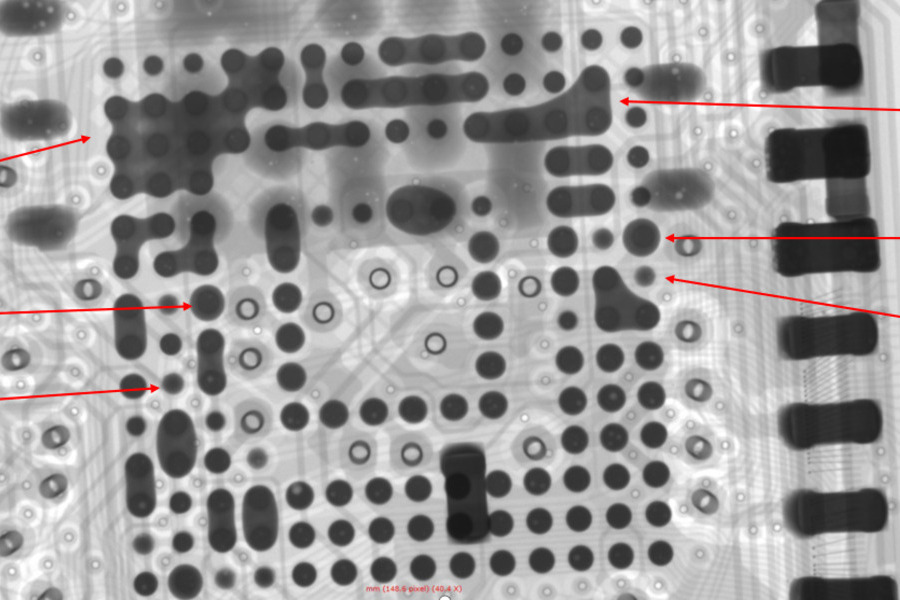

Identificação e tratamento de juntas de solda fria

A identificação de juntas de solda fria pode ser um desafio, pois elas podem não ser imediatamente aparentes. A inspeção visual, os testes elétricos e as técnicas especializadas, como a inspeção por raios X, podem ser empregados para detectar esses defeitos. O tratamento de juntas de solda fria geralmente envolve procedimentos de retrabalho, como retoques manuais com um ferro de solda ou refluxo direcionado da área afetada.

V. Tombamento

O que é tombstoning?

Tombstoning é um defeito em que uma extremidade de um componente montado na superfície é levantada da placa de circuito impresso, formando uma posição vertical ou "lápide". Esse problema pode surgir devido a fatores como aquecimento desigual durante o refluxo, deposição inadequada de pasta de solda ou assimetria de chumbo do componente.

Causas e estratégias de prevenção

A prevenção de tombstoning envolve a otimização do perfil do forno de refluxo, garantindo a deposição precisa da pasta de solda e considerando modificações no projeto do componente. Em alguns casos, dispositivos ou adesivos especializados de retenção de componentes podem ser usados para reduzir o risco de tombstoning durante o processo de refluxo.

VI. Saltos de solda e solda insuficiente

Definição de saltos de solda e solda insuficiente

Saltos de solda referem-se a casos em que a solda não adere a um condutor de componente ou a uma almofada de PCB, resultando em uma falta de conexão elétrica. A solda insuficiente, por outro lado, ocorre quando o volume de solda é inadequado para formar uma junta de solda adequada, o que pode resultar em baixa resistência mecânica e confiabilidade elétrica.

Resolução de problemas e soluções

A resolução de problemas de falta de solda e solda insuficiente pode envolver o ajuste do perfil do forno de refluxo, a otimização da deposição de pasta de solda ou a melhoria do acabamento da superfície da placa de circuito impresso. Em alguns casos, procedimentos de retrabalho, como retoque manual da solda ou refluxo direcionado, podem ser necessários para garantir a cobertura adequada da solda e a formação da junta.

VII. Respingos de solda

Causas e efeitos

O respingo de solda é um defeito em que gotículas de solda derretida são expelidas da junta de solda pretendida, podendo criar curtos-circuitos ou contaminação na placa de circuito impresso. Esse problema pode ser causado por calor excessivo, taxas rápidas de aquecimento ou resfriamento ou formulação inadequada da pasta de solda.

Medidas preventivas

Para evitar respingos de solda, os fabricantes devem otimizar o perfil de temperatura do forno de refluxo, garantir a formulação adequada da pasta de solda e manter uma superfície de PCB limpa e sem contaminantes. Em alguns casos, técnicas especializadas de contenção ou blindagem de solda podem ser empregadas para minimizar o risco de respingos de solda.

VIII. Umidade deficiente

Entendendo o umedecimento deficiente

A umectação deficiente ocorre quando a solda derretida não consegue aderir e se espalhar adequadamente pelos condutores dos componentes ou pelas placas de circuito impresso, resultando na formação inadequada da junta de solda. Esse problema pode ser causado por contaminação, acabamentos de superfície impróprios ou atividade de fluxo inadequada.

Melhoria do desempenho de umectação

Melhorar o desempenho de umectação envolve manter uma superfície de PCB limpa e livre de contaminantes, otimizar a qualidade do acabamento da superfície e garantir a aplicação adequada do fluxo. Em alguns casos, podem ser necessários tratamentos de superfície especializados ou formulações de fluxo para melhorar o desempenho de umectação.

IX. Violação da máscara de solda

Descrição e impacto

A invasão da máscara de solda ocorre quando o material da máscara de solda (uma camada protetora na placa de circuito impresso) se estende até as almofadas ou os pontos de contato dos componentes, podendo interferir na formação da junta de solda. Esse defeito pode resultar em conexões elétricas ruins, aumento da resistência ou até mesmo circuitos totalmente abertos.

Prevenção de invasão da máscara de solda

A prevenção da invasão da máscara de solda envolve técnicas precisas de aplicação da máscara de solda, formulações otimizadas da máscara de solda e procedimentos rigorosos de controle de qualidade. Nos casos em que ocorre invasão, podem ser necessários procedimentos de retrabalho, como a remoção localizada da máscara de solda ou a limpeza da almofada, para garantir a formação adequada da junta de solda.

X. Conclusão

Recapitulação de defeitos comuns de soldagem de PCB

O SMT industry O setor de SMT enfrenta vários desafios quando se trata de soldagem de PCBs, incluindo ponte de solda, solda balling, juntas de solda fria, tombstoning, saltos de solda, solda insuficiente, respingos de solda, umedecimento deficiente e invasão da máscara de solda. Cada defeito tem suas causas e consequências exclusivas, exigindo estratégias específicas de prevenção e mitigação.

Importância do controle de qualidade e da prevenção

A solução desses defeitos é fundamental para garantir a confiabilidade, a funcionalidade e a longevidade dos dispositivos eletrônicos. Os fabricantes devem priorizar medidas de controle de qualidade, processos de fabricação otimizados e procedimentos de inspeção rigorosos.

XI. PERGUNTAS FREQUENTES

FAQ 1: Qual é a causa mais comum de ponte de solda?

A causa mais comum da formação de pontes de solda é a deposição excessiva de pasta de solda ou a impressão inadequada da pasta de solda. Quando uma quantidade excessiva de pasta de solda é aplicada entre as almofadas ou componentes adjacentes, isso pode levar à formação de conexões elétricas não intencionais ou "pontes" durante o processo de refluxo.

FAQ 2: Como evitar o tombamento durante o processo de refluxo?

O tombstoning pode ser evitado com a otimização do perfil de temperatura do forno de refluxo para garantir o aquecimento uniforme da placa de circuito impresso e dos componentes. Além disso, o uso de técnicas adequadas de deposição de pasta de solda e a consideração de modificações no projeto dos componentes (por exemplo, o ajuste do comprimento dos fios ou a adição de pontos de ancoragem adicionais) podem ajudar a reduzir o risco de tombstoning.

Pergunta frequente 3: Qual é a importância da baixa umidade na soldagem de PCBs?

O umedecimento deficiente é um problema crítico na soldagem de PCBs, pois pode levar à formação inadequada de juntas de solda e a conexões elétricas ruins. Se a solda derretida não molhar e aderir adequadamente aos condutores dos componentes ou às almofadas da PCB, isso pode resultar em aumento da resistência, funcionalidade intermitente ou até mesmo circuitos abertos completos, comprometendo a confiabilidade e o desempenho do dispositivo eletrônico.

FAQ 4: Como minimizar os respingos de solda durante o processo de refluxo?

O respingo de solda pode ser minimizado com a otimização do perfil de temperatura do forno de refluxo, garantindo a formulação adequada da pasta de solda e mantendo uma superfície de PCB limpa e livre de contaminantes. Além disso, os fabricantes podem empregar técnicas especializadas de contenção ou blindagem de solda, como o uso de máscaras de solda ou materiais de confinamento, para evitar que a solda derretida seja expelida da junta de solda pretendida.

Pergunta frequente 5: Quais são as possíveis consequências da invasão da máscara de solda?

A invasão da máscara de solda pode ter consequências significativas para a soldagem de PCBs e para o desempenho geral do produto. Se o material da máscara de solda se estender até as almofadas ou os pontos de contato dos componentes, ele poderá interferir na formação da junta de solda, resultando em conexões elétricas ruins, maior resistência ou até mesmo circuitos completamente abertos. Esse defeito pode comprometer a confiabilidade e a funcionalidade do dispositivo eletrônico, podendo levar a falhas prematuras ou mau funcionamento.

By addressing these common PCB welding defects and implementing effective prevention and mitigation strategies, manufacturers can enhance the quality, reliability, and performance of their electronic products in the SMT industry.