Inhaltsübersicht

UmschaltenEinführung

In today’s fast-paced world, printed circuit boards (PCBs) are the backbone of numerous electronic devices, from smartphones to complex industrial machinery. These intricate boards house a vast array of components, including the ball grid array (BGA), which plays a crucial role in ensuring seamless functionality. However, even the slightest defect in the BGA can compromise the entire system’s performance, leading to costly failures and downtime. This is where industrial X-ray inspection machines come into play, offering a powerful solution for detecting and preventing such defects.

Was ist ein BGA?

A ball grid array (BGA) is a type of surface-mount packaging used for integrated circuits (ICs) in PCBs. It consists of an array of solder balls that serve as interconnections between the IC and the PCB. These solder balls are arranged in a grid pattern on the bottom of the IC-GehäuseDies ermöglicht eine hohe Anschlussdichte und eine effiziente Nutzung des Platzes auf der Leiterplatte.

Das kompakte Design und die hohe Anzahl an Pins machen BGAs zu einer attraktiven Wahl für verschiedene Anwendungen, darunter Hochleistungsprozessoren, Speichermodule und Grafikchips. Die Komplexität des BGA erhöht jedoch auch das Potenzial für Defekte während des Herstellungs- und Montageprozesses, die zu Ausfällen und Zuverlässigkeitsproblemen führen können, wenn sie unentdeckt bleiben.

Häufige BGA-Defekte

Lötkugeln

Einer der häufigsten Fehler, die bei BGAs auftreten, betrifft die Lötkugeln selbst. Zu diesen Defekten können gehören:

Unzureichendes Lot: Wenn nicht genügend Lötzinn vorhanden ist, kann die Verbindung zwischen dem BGA und der Leiterplatte schwach oder unvollständig sein, was zu potenziellen Problemen mit der Signalintegrität oder sogar zum vollständigen Ausfall des Bauteils führen kann.

Überschüssiges Lot: Zu viel Lötzinn kann zu Überbrückungen zwischen benachbarten Lötkugeln führen, die Kurzschlüsse verursachen und die ordnungsgemäße Funktion des BGAs beeinträchtigen.

Überbrückung: Lötbrücken entstehen, wenn Lötkugeln versehentlich ineinander fließen und eine elektrische Verbindung bilden, wo keine sein sollte. Dies kann zu Kurzschlüssen führen und die vorgesehenen Stromkreise unterbrechen.

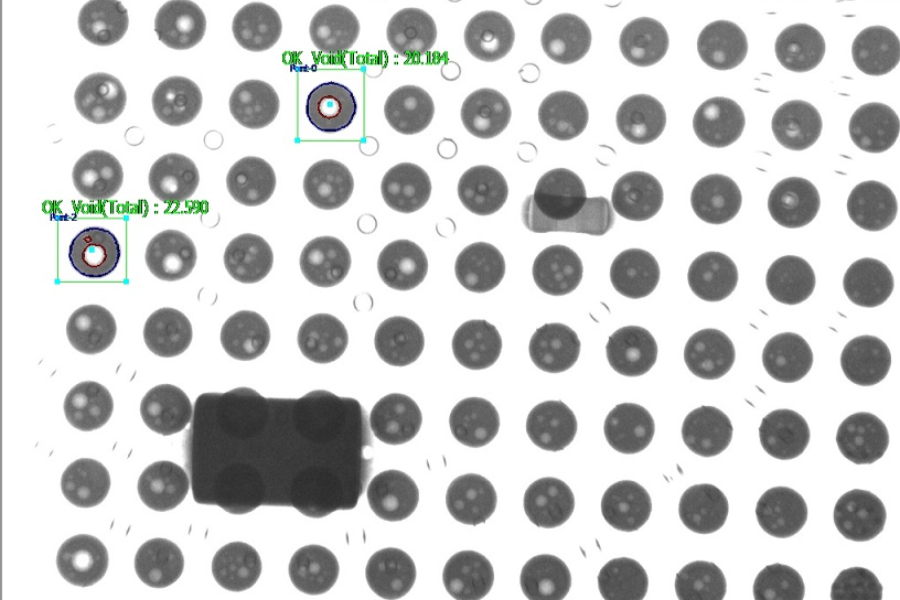

Hohlräume

Voids sind Luft- oder Gasblasen, die sich in den Lötstellen eines BGAs befinden. Diese Defekte können durch verschiedene Faktoren entstehen, z. B. durch unsachgemäße Reflow-TemperaturenVerunreinigungen oder Ausgasungen von Flussmitteln. Hohlräume können die mechanische Festigkeit der Lötstelle schwächen und das Risiko eines Ausfalls mit der Zeit erhöhen.

Risse

Cracks in the BGA package or the PCB substrate can occur due to thermal stress, mechanical shock, or other environmental factors. These defects can lead to open circuits, intermittent connectivity issues, or complete failure of the component.

Risse im Untergrund: Risse im Leiterplattensubstrat können sich ausbreiten und weitere Schäden verursachen, die zu einem vollständigen Ausfall der Leiterplatte führen können.

Bauteilrisse: Risse im BGA-Gehäuse selbst können die Integrität der Lötstellen und die Funktionalität des ICs beeinträchtigen.

Misalignment

Die korrekte Ausrichtung ist entscheidend für die Gewährleistung zuverlässiger Verbindungen zwischen dem BGA und der Leiterplatte. Mi1TP8Ausrichtungsfehler können durch Probleme während des Montageprozesses oder durch Bauteilverzug entstehen.

Verzerrte Komponenten: Wenn das BGA nicht richtig auf die Leiterplattenpads ausgerichtet ist, kann es zu einer schiefen oder verkippten Platzierung kommen, was zu unvollständigen oder unzuverlässigen Verbindungen führt.

Falsche Platzierung: In manchen Fällen kann das BGA an der falschen Stelle auf der Leiterplatte platziert werden, was zu einer nicht funktionierenden Leiterplatte oder möglichen Kurzschlüssen führt.

Röntgeninspektion auf BGA-Fehler

Industrial X-ray Industrielle Röntgenprüfgeräte bieten bei der Erkennung von BGA-Fehlern mehrere Vorteile gegenüber herkömmlichen optischen Prüfmethoden. Diese fortschrittlichen Systeme können die undurchsichtigen Materialien durchdringen, die in Leiterplattenbaugruppen verwendet werden, und ermöglichen einen detaillierten Blick auf die internen Strukturen und Verbindungen.

Ein entscheidender Vorteil der Röntgeninspektion ist die Fähigkeit, verborgene Defekte wie Hohlräume oder Risse zu erkennen, die an der Oberfläche nicht sichtbar sind. Außerdem kann die Röntgenprüfung Inspektion kann die Qualität des Lötzinns genau beurteilen Verbindungen, einschließlich des Vorhandenseins von unzureichendem oder übermäßigem Lot, sowie well-Überbrückungsfehler.

Fortgeschrittene Röntgenbild Moderne Röntgentechniken wie die Computertomographie (CT) und die Laminographie bieten noch detailliertere Einblicke in die innere Struktur von BGAs und Leiterplatten. Diese Techniken können dreidimensionale Darstellungen erzeugen, die eine umfassende Analyse von Defekten und deren möglichen Auswirkungen auf die gesamte Baugruppe ermöglichen.

Abschluss

In der komplexen Welt der Leiterplattenherstellung spielt das Ball Grid Array (BGA) eine entscheidende Rolle bei der Gewährleistung zuverlässiger und effizienter Verbindungen. Während des Bestückungsprozesses können jedoch verschiedene Defekte auftreten, darunter Probleme mit Lötkugeln, Hohlräume, Risse und misalignment. Diese Defekte können schwerwiegende Folgen haben, die von Problemen mit der Signalintegrität bis hin zum vollständigen Ausfall der Komponente oder der gesamten Leiterplattenbaugruppe reichen.

Industrial X-ray Industrielle Röntgenprüfgeräte haben sich als leistungsstarkes Werkzeug zur Erkennung und Vermeidung von BGA-Fehlern erwiesen. Mit ihrer Fähigkeit, undurchsichtige Materialien zu durchdringen und detaillierte Einblicke in interne Strukturen zu gewähren, bieten diese fortschrittlichen Systeme eine umfassende Lösung zur Sicherstellung der Qualität und Zuverlässigkeit von Leiterplattenbaugruppen.

Durch die frühzeitige Erkennung und Behebung von BGA-Fehlern im Herstellungsprozess können Hersteller kostspielige Ausfälle, Ausfallzeiten und Produktrückrufe minimieren, was letztlich die Kundenzufriedenheit erhöht und einen Wettbewerbsvorteil auf dem Markt sichert.

FAQs

Welche Bedeutung hat die Erkennung von BGA-Fehlern?

Die Erkennung von BGA-Fehlern ist für die Gewährleistung der Zuverlässigkeit und Funktionalität von PCB-Baugruppen von entscheidender Bedeutung. Unentdeckte Defekte können zu potenziellen Ausfällen, Problemen mit der Signalintegrität und Leistungseinbußen führen, die kostspielige Reparaturen, Austausch und Ausfallzeiten zur Folge haben können.Warum wird die Röntgeninspektion bei BGA-Fehlern der optischen Inspektion vorgezogen?

Die Röntgenprüfung bietet gegenüber der optischen Prüfung mehrere Vorteile, darunter die Fähigkeit, undurchsichtige Materialien zu durchdringen und verborgene Defekte wie Hohlräume oder Risse zu erkennen. Darüber hinaus kann die Röntgeninspektion die Qualität von Lötstellen genau beurteilen und Probleme wie unzureichendes oder übermäßiges Lot sowie well-Überbrückungsfehler erkennen.Was sind einige fortgeschrittene Röntgenverfahren für die BGA-Prüfung?

Moderne Röntgentechniken wie Computertomographie (CT) und Laminographie bieten noch detailliertere Einblicke in die innere Struktur von BGAs und Leiterplatten. Diese Techniken können dreidimensionale Darstellungen erzeugen, die eine umfassende Analyse von Defekten und deren potenziellen Auswirkungen auf die gesamte Baugruppe ermöglichen.Wie können Hersteller BGA-Fehler während des Montageprozesses minimieren?

Um BGA-Fehler zu minimieren, sollten die Hersteller strenge Qualitätskontrollmaßnahmen einführen, einschließlich regelmäßiger Inspektionen, ordnungsgemäßer Handhabung und Lagerung der Bauteile und Einhaltung der empfohlenen Montageverfahren. Darüber hinaus kann die Investition in fortschrittliche Röntgeninspektionssysteme dazu beitragen, Fehler frühzeitig im Herstellungsprozess zu erkennen und zu beheben.Can X-ray inspection be used for other types of defects in PCB assemblies?

Yes, industrielles Röntgen Ja, industrielle Röntgeninspektionsgeräte können zur Erkennung verschiedener Arten von Fehlern in Leiterplattenbaugruppen eingesetzt werden, die über BGA-Fehler hinausgehen. Diese Systeme können Probleme wie Kurzschlüsse, Unterbrechungen, eine falsche Ausrichtung der Komponenten und andere Defekte erkennen, die mit optischer Inspektion allein nur schwer zu entdecken sind.